1. INTRODUCCIÓN

El proceso de transformación de la arcilla se compone principalmente de tres fases, que son; preparación de la pasta cerámica, moldeo de la pieza y cocción. El proceso de preparación es la primera fase, en donde se modifica la composición y la plasticidad adicionando otras arcillas de la región con la finalidad de obtener una pasta cerámica homogénea, en la segunda fase de moldeo se debe tener en cuenta la forma deseada si se llevará a cobo a presión o extrusión. Una vez se ha obtenido la pieza moldeada, se procede al secado que es la última fase, en donde se controla la velocidad de evaporación de agua con el fin de evitar defectos en la pieza. Posteriormente, la pieza se sinteriza, es decir, se somete al proceso de cocción con el fin disminuir la porosidad, aumentar la densidad y la resistencia mecánica [1], [2], [3], [4], [5], [6].

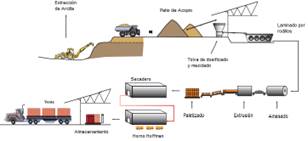

De acuerdo con su capacidad de producción y desarrollo tecnológico las industrias ladrilleras se han clasificado en chircales, ladrilleras pequeñas, medianas y grandes [7]. Por lo general, estas industrias mantienen el proceso productivo como se puede observar en la figura 1.

Fig. 1. Proceso de producción de una ladrillera.

Fuente: [8]

La estadística es una herramienta comúnmente usada en este tipo de investigaciones, por ejemplo en Camboya, dos depósitos de arcilla fueron utilizados para el desarrollo de formulaciones de azulejos (bloques) por medio del diseño estadístico de experimentos de mezclas y la adecuación de los modelos fueron confirmadas en laboratorio mediante análisis experimentales [9], [10]. Coronado y Segadães, utilizaron el diseño de experimentos para mezclas combinadas más conocida como (M-DoE) para definir el número mínimo de mezclas necesarias para modelar y predecir las propiedades tecnológicas (absorción de agua, resistencia a la flexión, porosidad abierta, contracción de cocción lineal, pérdida de peso y densidad aparente) teniendo en cuenta las composiciones químicas y mineralógicas de las mezclas y los diagramas ternarios.

Actualmente en el sector artesanal la mezcla de arcillas para la fabricación de bloques es de 60 % de arcilla arenosa y 40 % de arcilla plástica siendo esta mezcla una de las posibles causas de la mala calidad del bloque H-10 como por ejemplo: fisuras, mala cocción, uniformidad del color, entre otros factores que afectan el producto terminado, la cual radica en los tamaños de las partículas de arenas como también la composición mineralógica de la materia prima [11], [12], [13].

Una mezcla de arcilla está compuesta por dos o más componentes, teniendo en cuenta que la proporción de estos componentes no son independientes unos de otros. En los diseños experimentales de mezclas las proporciones de los componentes pueden ser consideradas como factores o variables.

En la actualidad para el diseño de experimentos para mezclas combinadas, se deben evaluar los resultados de un primer lote de prueba como muestra, el cual se pueda usar como base o punto de partida para realizar ajustes de las proporciones y las mezclas de arcilla hasta que se alcancen las propiedades requeridas en cuanto a calidad del producto final. Sin embargo, este método para la optimización del rendimiento de la cerámica tarda mucho tiempo y no puede ser capaz de revelar la composición óptima de la mezcla real. Es por esta razón, que existe una metodología de evaluación utilizando técnicas matemáticas y estadísticas específicas para optimizar el proceso de mezclado [14]. En otras investigaciones se utilizó el diseño de mezclas experimentales, para comprobar las propiedades mineralógicas de baldosas de gres de porcelana, teniendo en cuenta las características del producto terminado, teniendo en cuenta las normas técnicas que rigen a este tipo de productos [15].

Teniendo en cuenta lo anterior, en la presente investigación se realizó el diseño experimental de una posible mezcla óptima tomando como muestra las arcillas utilizadas en una de las empresas dedicadas a la fabricación de bloques H-10 en la región norte santandereana con la finalidad de mejorar la calidad del producto final.

2. MATERIALES Y METODO

En la realización de este trabajo se llevó a cabo una investigación de profundidad descriptiva, dado a que la finalidad es detallar las variables que intervienen en la preparación de la mezcla para la fabricación de productos de mampostería para la construcción, el cual consta de un diseño experimental para identificar los efectos que producen las variables experimentales estudiadas como lo son la composición de arcilla (Arenas – Limos – Arcillas). El tipo de propósito es básico dado a que hasta el momento no se implementan los resultados de la investigación por las empresas del sector en la región del Norte de Santander. Basado en enfoque mixto (cualitativo – cuantitativo)

La metodología aplicada para la toma de muestras consistió en la extracción de la muestra bruta (100 Kg), su posterior trituración hasta 5 mm de diámetro de las partículas, seguida de una homogenización y cuarteo en donde se utilizaron 50 Kg aproximadamente para la realización de los análisis de laboratorios y los restantes 50 Kg fueron muestra testigo para posteriores experimentos de ser necesarios.

La toma de las muestras se realizó de tipo canal, en donde se seleccionaron varias vetas de arcilla de una mina utilizadas en la obtención de la mezcla de material cerámico. En esta etapa se seleccionaron 5 muestras para la realización de los estudios previos.

Posteriormente, se deben tener en cuenta los cinco objetivos generales que se pretende conseguir al aplicar este diseño:

1.Usar el modelo para ganar percepción de cómo y porque los componentes de la mezcla se comportan de una manera determinada.

2.Usar el modelo para determinar la(s) composición(es) de la mezcla en donde la respuesta está cerca de un máximo o un mínimo o un valor deseable. En este caso el modelo se usa como una herramienta predictiva.

3.Usar el modelo para determinar la(s) composición(es) de la mezcla en donde el efecto de mezclado presenta un valor mínimo de error.

4.Usar el modelo para determinar la(s) composición(es) de la mezcla en donde los efectos de variables externas incontrolables, tal como la temperatura y la humedad, son mínimos.

A partir de la información obtenida, se utilizó el software Statgraphics Centurion XV a través del módulo diseño de mezclas con el que se establecieron los porcentajes de cada mezcla experimental y de esta forma seleccionar la que más se ajuste al diagrama de Winkler y a las condiciones técnicas de la empresa y de esta manera poder predecir el comportamiento del material cerámico y que sirva en un futuro para ensayos de optimización.

Para la selección de las variables que influyen en la mezcla, se realizó un ensayo de laboratorio de hidrometría para determinar los porcentajes de arenas, limos y arcillas teniendo en cuenta el modelo matemático 2, 3 y 4 a la K, teniendo en cuenta que el número de experimentos (n) y el número de muestras que influyen en la mezcla, la cual se puede calcular utilizando la siguiente expresión:

![]()

Donde:

2 o 3 = Son el número de niveles, para este caso son los porcentajes de mezcla de las muestras.

K = Es el número de variables, para este caso son los porcentajes de arena, limo y arcilla.

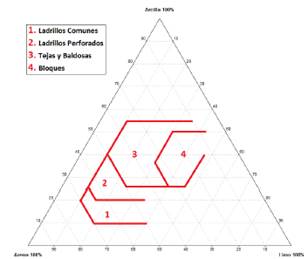

Teniendo en cuenta lo anterior, se decidió encontrar una mezcla con la cual se obtengan valores óptimos de arena, limo y arcilla dentro del diagrama de Winkler en la zona 2 para la fabricación de bloques perforados.

Una característica importante en este tipo de diseño es que los factores independientes o controlables (masa de arcillas), representan proporciones de la mezcla. Estas proporciones no deben ser negativas y se expresan como fracciones de la mezcla [16], [17], [18], [19], [20].

Se debe tener en cuenta que la variable q representa al número de ingredientes de un sistema y la proporción de cada componente i en la mezcla por Xi, entonces se tiene:

![]()

Lo que significa que se debe contar con componentes mayores a cero, de lo que resulta:

Por lo tanto, la suma de todas las proporciones expresadas en fracciones deberá sumar el 100 por ciento. Si solo una proporción suma el 100 por ciento de forma individual se está trabajando con una mezcla pura. Si se suma una parte de la proporción A, una parte de la proporción B o una parte de una proporción C, se está trata de una mezcla combinada.

En un problema general de mezclas, la respuesta que es medida se representa por medio de una función que depende de las proporciones de los ingredientes presentes en la mezcla y no depende de la cantidad de mezcla [20].

2.1. Obtención de la mezcla a nivel laboratorio

En esta etapa de la investigación, se realizaron las pruebas de laboratorio a cinco (5) muestras de suelo de una empresa ladrillera de la región seleccionada teniendo en cuenta en normas locales, nacionales e internacionales, siguiendo las pautas de las guías del laboratorio de suelos de la Universidad Francisco de Paula Santander Ocaña para los ensayos de granulometría por tamizado e hidrómetro.

Teniendo los datos de granulometría, se utilizó el software estadístico Statgraphics Centurion, en donde se puede trabajar con 2, 3 ó 4 variables independientes, relacionadas entre sí, mediante un análisis de regresión que recibe el nombre de regresión múltiple. El grado de relación que puede haber entre las variables es cuantificado, mediante el cálculo del coeficiente de correlación múltiple [17]. Por otra parte, ninguna de las muestras presentó más del 20 % de dispersión (coeficiente de variación), se estableció que el modelo lineal fue el que más se ajustó en la realización del diseño de experimentos con mezclas de diferentes características.

Para que un diseño de mezclas funcione, se debe tener representatividad de todo el dominio experimental, y la mejor forma de hacerlo es escogiendo proporciones de los componentes uniformemente espaciados, de tal manera que las proporciones abarquen valores desde 0 al 100 %. Esto cumple con los requerimientos del método “simplex” que fue el utilizado para el análisis con tres de las muestras de arcillas existentes.

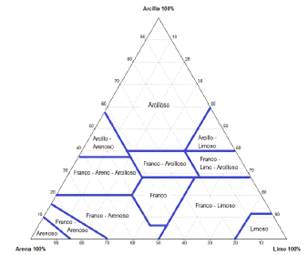

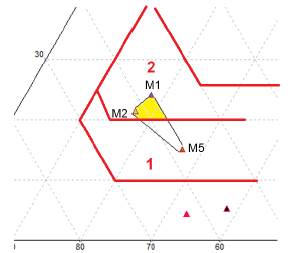

Es importante realizar análisis físicos y químicos como: difracción de rayos X, fluorescencia de rayos X, absorción de agua, índice de plasticidad, etc. [21], [22], [23] para caracterizar las materias primas y de esta manera definir sus propiedades más importantes. Para esta investigación fue fundamental el análisis por hidrometría de las materias primas para definir los porcentajes de arenas, limos y arcillas, y de esta manera poder graficar las composiciones en el diagrama de propiedades de Winkler, teniendo en cuenta que para la fabricación de bloques perforados las mezclas se deben encontrar en la zona dos y poder formular una mezcla de acuerdo con el producto requerido por la empresa, como se puede observar en las siguientes figuras 2 y 3:

Fig. 2. Diagrama de Winkler para tipos de textura.

Fuente: [24]

Fig. 3. Diagrama de Winkler zonas para el tipo de producto.

Fuente: [24]

Posteriormente, teniendo en cuenta la siguiente tabla 1, se puede clasificar el tipo de suelo de las muestras que serán analizadas:

Tabla 1. Porcentajes (Arena-Limo-Arcilla) del diagrama de Winkler.

|

CLASE DE MATERIAL |

ARENA% |

LIMO% |

ARCILLA% |

|

Arena |

80-100 |

0-20 |

0-20 |

|

Franco - Arenoso |

50-80 |

0-30 |

0-20 |

|

Franco |

30-50 |

30-50 |

0-20 |

|

Franco – Limoso |

0-50 |

50-80 |

0-20 |

|

Limoso |

0-20 |

80-100 |

0-20 |

|

Franco –Arcilloso –Arenoso |

50-80 |

0-30 |

20-30 |

|

Franco – Arcilloso |

20-50 |

20-50 |

20-30 |

|

Franco –Arcilloso –Limoso |

0-30 |

50-80 |

20-30 |

|

Arcillo –Arenoso |

50-70 |

0-20 |

30-50 |

|

Arcillosos –Limoso |

0-20 |

50-70 |

30-50 |

|

Arcilloso |

0-50 |

0-50 |

30-10 |

Fuente: [25].

3. RESULTADOS Y DISCUSIÓN

Luego de conocer las variables que intervienen en el proceso y obtener los datos necesarios anteriormente definidos, se procedió a realizar el correspondiente análisis granulométrico para determinar los porcentajes de arenas, limos y arcillas. Una vez obtenido el producto de las diferentes mezclas, se compararon los resultados obtenidos teniendo en cuenta las normas NTC 4017 y 4205, las cuales determinan los procedimientos y parámetros en cuanto a los rangos para la calidad del producto final, con lo cual se seleccionó la mezcla óptima.

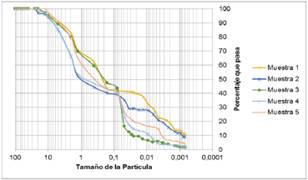

Para la caracterización granulométrica de las arcillas con la finalidad de determinar los porcentajes de arenas, limos y arcillas se llevó a cabo el análisis de retenido sobre tamiz e hidrometría, los cuales cuantifican la composición de la muestra según los valores que se obtengan, teniendo en cuenta que las partículas con diámetro entre 100 y 0,08 milímetros corresponden a gravas y arena, valores entre 0,08 y 0,005 milímetros correspondientes a limo y las partículas con diámetro entre 0,005 hasta 0 milímetros correspondientes a arcilla. De lo cual se obtuvieron los siguientes resultados:

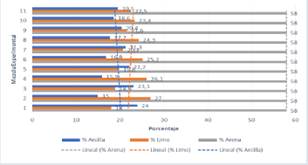

Fig. 42. Gráfica granulométrica (retenido sobre tamiz e hidrometría) para la clasificación del suelo de todas las muestras.

Según lo establecido en la investigación realizada por [26], el cual expresa que las arcillas provenientes de la formación algodonal tienen un porcentaje menor al 30 %. De la figura 4 resulta la siguiente tabla 2:

Tabla 2. Datos hidrometría por granulometría.

|

Muestra |

% Arenas Tamiz: 100 mm – 0,08 mm |

% Limos Tamiz: 0,08 mm – 0,005 mm |

% Arcillas Tamiz: 0,005 mm – 0 mm |

|

M1 |

58,0 |

18,0 |

24,0 |

|

M2 |

61,0 |

17,8 |

21,2 |

|

M3 |

56,3 |

38,1 |

5,9 |

|

M4 |

59,7 |

31,1 |

4,6 |

|

M5 |

58,0 |

27,0 |

15,0 |

3.1. Optimización con base en dos muestras de arcilla.

Se tuvieron en cuenta los análisis por hidrometría para mezclar las arcillas plásticas con las arcillas arenosas de acuerdo con el diseño experimental de mezclas según las ecuaciones (1) y (2). Para lo cual, se tomaron dos (2) muestras que fueron la M1 y M5, teniendo en cuenta la composición de arenas, limos y arcilla las cuales se aproximan más al porcentaje adecuado obtenido del análisis de los resultados para la fabricación de bloques según el diagrama de Winkler que sería un punto central de la zona dos como: 58,5% Arena – 20,1% Limo – 21,4% Arcilla, y de esta manera mejorar la calidad de los bloques teniendo en cuenta las normas técnicas colombianas [27].

Es de resaltar que las arcillas utilizadas por la empresa no poseen porcentajes de limo y arcilla tan elevados por lo que se realizó un análisis de experimentos para escoger las mejores formulaciones con sus porcentajes, de donde se obtuvo la siguiente tabla de resultados:

Tabla 3. Diseño de experimentos para mezclas combinadas con las muestras M1 y M5.

|

MEZCLAS |

M 1 |

M5 |

% Arena |

% Limo |

% Arcilla |

Mezcla de arcilla |

|

m1 |

100 |

0 |

58 |

18 |

24 |

Pura |

|

m2 |

0 |

100 |

58 |

27 |

15 |

Pura |

|

m3 |

90 |

10 |

58 |

18,9 |

23,1 |

Combinada |

|

m4 |

10 |

90 |

58 |

26,1 |

15,9 |

Combinada |

|

m5 |

80 |

20 |

58 |

19,8 |

22,2 |

Combinada |

|

m6 |

20 |

80 |

58 |

25,2 |

16,8 |

Combinada |

|

m7 |

70 |

30 |

58 |

20,7 |

21,3 |

Combinada |

|

m8 |

30 |

70 |

58 |

24,3 |

17,7 |

Combinada |

|

m9 |

60 |

40 |

58 |

21,6 |

20,4 |

Combinada |

|

m10 |

40 |

60 |

58 |

23,4 |

18,6 |

Combinada |

|

m11 |

50 |

50 |

58 |

22,5 |

19,5 |

Combinada |

A continuación se detalla gráficamente en la figura 5 los resultados del diseño experimental de las mezclas:

Fig. 5. Representación gráfica de los resultados del diseño de experimentos para dos muestras.

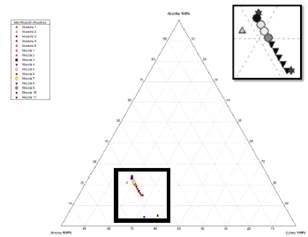

A continuación se presenta la gráfica de las mezclas obtenidas experimentalmente en la tabla 3 en el diagrama de Winkler:

Fig. 6. Gráfica de los puntos en el diagrama de Winkler para la mezcla de dos muestras (M1 – M5).

Teniendo en cuenta la Tabla 3, se puede observar que la mejor formulación está en la mezcla 7 debido a que se acerca al porcentaje estimado como el óptimo con las características de las arcillas de la empresa, como también mantiene un equilibrio entre las materias primas, es decir que no se agoten las vetas de arcilla donde se recolectaron las muestras para los estudios. Además, las mezclas 3 y 9 podrían ser buenas formulaciones pero agotarían los recursos en cuanto a materia prima de una veta de arcilla rápidamente, teniendo en cuenta que la veta de arcilla de las muestras seleccionadas se encuentran en pequeña proporción en relación a las demás según el muestreo realizado en los patios de la empresa seleccionada para la investigación, caso contrario ocurre con la mezcla 9 pero se encuentra sobre la línea de la región formulada como óptima (58,5% Arena – 20,1% Limo – 21,4%) [28].

3.2. Optimización basada en tres muestras de arcilla.

Según lo obtenido previamente, una tercera muestra también está próxima a los valores dados por el diagrama de Winkler, con la finalidad de garantizar los recursos de materia prima existentes en la empresa. Además, se realizó la proyección de las diferentes mezclas posibles.

Con la ayuda de Statgraphics, se obtuvo la siguiente tabla de resultados:

Tabla 4. Diseño de experimentos para mezclas combinadas con las muestras M1, M2 y M5.

|

MEZCLAS |

M1 |

M2 |

M5 |

% Arena |

% Limo |

% Arcilla |

Mezcla de arcilla |

|

m1 |

100,00 |

0,00 |

0,00 |

58,00 |

18,00 |

24,00 |

Pura |

|

m2 |

0,00 |

100,00 |

0,00 |

61,00 |

17,00 |

21,00 |

Pura |

|

m3 |

0,00 |

0,00 |

100,00 |

58,00 |

27,00 |

15,00 |

Pura |

|

m4 |

50,00 |

50,00 |

0,00 |

59,50 |

18,00 |

22,50 |

Combinadas |

|

m5 |

50,00 |

0,00 |

50,00 |

58,00 |

22,50 |

19,50 |

Combinadas |

|

m6 |

0,00 |

50,00 |

50,00 |

59,50 |

22,50 |

18,00 |

Combinadas |

|

m7 |

33,33 |

33,33 |

33,33 |

58,49 |

21,00 |

20,51 |

Combinadas |

|

m8 |

66,67 |

16,67 |

16,67 |

58,00 |

20,00 |

22,00 |

Combinadas |

|

m9 |

16,67 |

66,67 |

16,67 |

60,01 |

19,50 |

20,50 |

Combinadas |

|

m10 |

16,67 |

16,67 |

66,67 |

58,51 |

24,00 |

17,50 |

Combinadas |

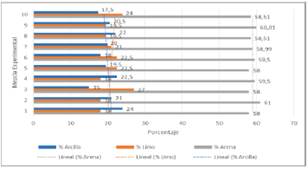

A continuación, teniendo en cuenta la tabla 4 se detalla gráficamente en la figura 7, los resultados del diseño experimental de las mezclas.

Fig. 7. Representación gráfica de los resultados del diseño de experimentos para tres muestras.

Posteriormente se realizó la representación gráfica de las mezclas obtenidas experimentalmente, como se puede observar en la figura 8:

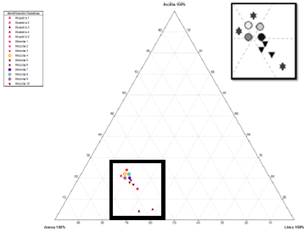

Fig. 8. Gráfica de los puntos en el diagrama de Winkler para la mezcla de tres muestras (M1, M2 – M5).

La anterior tabla 4, describe las composiciones de las muestra M1, M2 y M5, de las cuales se escogieron las mezclas m7 y m8 del diseño experimental, debido a su composición de arena, limo y arcilla que se aproximan al punto central de la zona dos establecido en la tabla 1 como también se puede evidenciar en la figura 9.

Del mismo modo, las formulaciones de mezcla pura, es decir, m1, m2 y m3 no se tuvieron en cuenta debido a que no se encuentran en la zona óptima determinada. Las formulaciones de mezcla a base de dos muestras, es decir, m4, m5 y m6 no se tuvieron en cuenta porque no cumplen con las especificaciones y las formulaciones de mezcla a base de tres muestras. Por otra parte las mezclas m7, m8, m9 y m10, fueron analizadas y teniendo en cuenta las composiciones, se seleccionaron la mezclas m7 y m8 porque se encuentran en la región óptima con valores próximos a los establecidos.

Teniendo en cuenta los datos obtenidos, se procedió a ubicar la posible región óptima para la formulación de una mezcla de arcilla que se encuentre en el área de fabricación de bloques perforados, como se observa en la siguiente figura:

Fig. 9. Posible región óptima para la mezcla.

Como las propiedades de las arcillas cambian dependiendo del tipo de suelo, se estableció la siguiente tabla que brinda una visión más amplia de la región óptima para la fabricación de bloques perforados H-10:

Tabla 5. Región óptima para la fabricación de bloques

|

Componente |

Para las muestras estudiadas |

Para la Zona 2 de Winkler |

|

Rango de Arena (%) |

58 – 61 |

50 – 65 |

|

Rango de Limo (%) |

18 – 23 |

10 – 30 |

|

Rango de Arcilla (%) |

20 – 24 |

20 – 40 |

Se seleccionó la mezcla m7 debido a su porcentaje de limo es más alto y la arena se encuentra en menor proporción, característica de gran importancia en relación a las demás muestras, por lo que se pronostican mejores propiedades para el producto final. Finalmente, la mezcla m10 se encontró fuera de los rangos permisibles (ver tabla 5) de arcilla por lo que no se tuvo en cuenta.

4. CONCLUSIONES

Los resultados de los ensayos de granulometría indican que la mayoría de las muestras poseen un índice de 45 % de arena fina; resultado de gran importancia para la fabricación de las pastas cerámicas, debido a que permite clasificar las muestras como materiales de baja compactación, baja plasticidad, que no deben usarse solos como una pasta de producción por que tendrán baja resistencia en seco y en cocido, como también alta absorción de agua. Asimismo, la arena es necesaria para la extrusión de productos de mampostería para la construcción, debido a que ayuda a disminuir el tiempo de secado y evita la formación de grietas en las piezas [24].

Para poder formular la mezcla óptima de arcilla, esta debe poseer una composición aproximada de (58,5 % Arena – 20,1 % Limo – 21,4 % Arcilla), la cual es un punto central sobre la región establecida como óptima y se puede variar en ± 2%, de donde se pueden derivar otras más siempre y cuando se formulen bajo los rangos de porcentajes (Arena-Limo-Arcilla) y salgan de la región de la zona 2 del diagrama de Winkler. Además, el porcentaje de mezcla de las muestras debe garantizar el equilibrio entre las minas, es decir, que no se agoten los recursos de materia prima utilizando en gran porcentaje solo una muestra.

En general las muestras evaluadas presentan altos contenidos de arena, mayores al 25%. Se consideran bajos contenidos de arena aquellos menores del 10%, contenidos medios entre el 10 y 25% y altos por encima del 25%. Los porcentajes de arena idóneos para la fabricación de productos cerámicos extruidos oscilan entre el 16% y un máximo de 35%. Teniendo en cuenta lo anterior, las mezclas no necesitan la adición extra de arena para poderse extruir de manera adecuada.

Se realizó el diseño de experimentos con la ayuda del software Statgraphics para encontrar la mejor mezcla de arcilla posible para optimizar la calidad del producto final y de esta manera realizar un seguimiento para verificar la calidad de los bloques implementando esta composición en la mezcla.

Es importante controlar los porcentajes de arena presentes en las mezclas, debido a que las arcillas necesitan mayor temperatura para poder cerrar los poros en la cocción, por lo cual, a bajas temperaturas de cocción darán altas absorciones de agua y bajas resistencia en cocido.

A las dos mezclas seleccionadas como optimas (m7 y m8) se le deben realizar ensayos físico cerámicos, con la finalidad de analizar sus características y de esta manera establecer la ventana del proceso productivo para la tecnología utilizada por la empresa.

Es de gran utilidad la implementación del módulo diseño de mezclas del software Statgraphics para establecer predicciones haciendo uso de experimentos y la validación con datos bibliográficos.

5. FINANCIACIÓN

Artículo de investigación científica derivado del proyecto de investigación “caracterización físico -química de las arcillas utilizadas en la fabricación de productos cerámicos en una ladrillera de Ocaña Norte de Santander”, financiado por la “Universidad Francisco de Paula Santander, Ocaña” con código: 158-08-021, realizado en el grupo de investigación INGAP. Fecha de inicio: 07/2016; Fecha de finalización: 07/2017.

6. Referencias Bibliográficas

[1] R. P. J. E. Muñoz Meneses R. A., Muñoz Chaves J.A., Mancilla P, “Caracterización fisicoquímica de arcillas del municipio de Guapi- costa pacífica caucana (Colombiana),” Química, vol. 31, pp. 537–544, 2007.

[2] J. Barranzuela, Proceso productivo de los ladrillos de arcilla producidos en la región piura. 2014.

[3] S. A. Jácome Manzano, Evaluación termodinámica del proceso de cocción y análisis de gases en hornos a cielo abierto y Hoffman en Ocaña, Universida. Ocaña: Repositorio ufpso, 2012.

[4] R. A. García-León and E. Flórez Solano, “Determinación de la ventana del proceso productivo en la fabricación de bloques H-10 en Ocaña Norte de Santander y la región,” Ingenio UFPSO, vol. 9, no. 2011–642X, pp. 35–43, 2016.

[5] R. A. García-León, R. Bolívar León, and E. Flórez Solano, “Validación de las propiedades físico-mecánicas de bloques H-10 fabricados en Ocaña Norte de Santander y la región,” Ingenio UFPSO, vol. 10, no. 2011–642X, pp. 17–26, 2016.

[6] E. Velasco Sánchez, M. Sánchez Lozano, R. Peral Orts, and G. AME, Libro de articulos del XXI Congreso Nacional de Ingeniería Mecánica, Universita. Elche. España, 2016.

[7] O. Riojas Castillo and N. E. Rodríguez Montaña, “Características de hornos para productos cerámicos del Parque Minero Industrial El Mochuelo, localidad 19 de Bogotá, D.C.,” Con-Ciencias, 2004.

[8] T. V. Rodríguez, Los minerales industriales en Castilla y León., Domènech e., vol. 1, no. 1500. España, 2007.

[9] R. A. García-León and R. Bolívar León, “Caracterización Hidrométrica de las Arcillas Utilizadas en la Fabricación de Productos Cerámicos en Ocaña , Norte de Santander,” INGE CUC, vol. 13, no. 1, pp. 1–9, 2017.

[10] B. K. Ngun, H. Mohamad, K. Katsumata, K. Okada, and Z. A. Ahmad, “Using design of mixture experiments to optimize triaxial ceramic tile compositions incorporating Cambodian clays,” Appl. Clay Sci., vol. 87, pp. 97–107, Jan. 2014.

[11] H. Gutiérrez Pulido and R. De La Vara Salazar, Análisis y diseño de experimentos., McGraw-Hil., vol. 1. Mexico, 2015.

[12] M. Coronado, A. M. Segadães, and A. Andrés, “Combining mixture design of experiments with phase diagrams in the evaluation of structural ceramics containing foundry by-products,” Appl. Clay Sci., vol. 101, pp. 390–400, Nov. 2014.

[13] J. Sánchez Molina, J. A. Orozco Cacique, and L. Peñaloza Isidro, “Evaluación de mezclas de arcillas para la fabricación de ladrillos refractarios que sirvan para la reconversión tecnológica de los hornos utilizados en Norte de Santander.,” Rev. Investig. - Univ. del Quindío, vol. 26, no. 1, pp. 57–64, 2014.

[14] R. R. Menezes, H. G. M. Neto, L. N. L. Santana, H. L. Lira, H. S. Ferreira, and G. A. Neves, “Optimization of wastes content in ceramic tiles using statistical design of mixture experiments,” J. Eur. Ceram. Soc., vol. 28, no. 16, pp. 3027–3039, 2008.

[15] M. Lassinantti Gualtieri, M. Romagnoli, and A. F. Gualtieri, “Influence of body composition on the technological properties and mineralogy of stoneware: A DOE and mineralogical-microstructural study,” J. Eur. Ceram. Soc., vol. 31, no. 5, pp. 673–685, 2011.

[16] G. Mendoza, H, Bautista, “Diseño Experimental.,” Universidad Nacional de Colombia, 2002.

[17] C. Martínez Bencardino, Estadística y Muestreo, ECOE. Colombia, 2012.

[18] D. C. Ortega Pérez, M. O. Bustamante Rua, D. F. Gutiérrez Rôa, and A. A. Correa Espinal, “Mixture experiments in industrial formulations Diseño de mezclas en formulaciones industriales,” DYNA, vol. 82, no. 189, pp. 149–156, 2015.

[19] H. Gutiérrez Pulido and R. De La Vara Salazar, Análisis y diseño de experimentos, Mc Graw Hi. Mexico, 2008.

[20] Statgraphics, “Diseño de Experimentos –Diseños de Mezclas,” Biblioteca Statgraphics, 2006. [Online]. Available: https://www.statgraphics.net/tutoriales/.

[21] S. a Ibitoye and a a Afonja, “Characterization of Cold Briquetted Iron ( CBI ) By X-Ray Diffraction Technique,” J. Miner. Mater. Charact. Eng., vol. 7, no. 1, pp. 39–48, 2007.

[22] J. Środon, “Identification and Quantitative Analysis of Clay Minerals,” Dev. Clay Sci., vol. 1, no. C, pp. 765–787, 2006.

[23] N. J.; Perales López and M. Barrera Vargas, “Análisis estructural por DRX de una arcilla natural Colombiana modificada por pilarización,” Rev. Investig. - Univ. del Quindío, vol. 24, no. 1, pp. 100–106, 2013.

[24] L. Mintec Ceramic, “Resultados Caracterización Tecnológica de Materias Primas Honduras y Desarrollo de Nuevas Alternativas de Pastas de Producción,” 2015. [Online]. Available: http://mintecceramic.com/mintecceramic/.

[25] A. Fernández Martínez, C. J. Sánchez, J. Parras, and A. Acosta, “Caracterización Tecnológica de las materias primas Cerámicas de la Sagrada (Toledo),” Geogaceta, vol. 3, no. 0213683X, p. 4, 1996.

[26] L. J. Quintero Lemus and R. J. Gallardo Amaya, “Caracterización mineralógica de arcillas expansivas con fines de estabilización.,” Ingenio UFPSO, vol. 8, pp. 83–92, 2015.

[27] R. A. García-León, E. N. Flórez-solano, and C. H. Acevedo-Peñaloza, “Caracterización térmica de mezclas de arcillas utilizadas en la fabricación de productos de mampostería para la construcción,” Rev. Colomb. Tecnol. Av., vol. 1, no. 31, pp. 22–30, 2018.

[28] R. A. García-león, E. N. Flórez-solano, and C. H. Acevedo-Peñaloza, “Clay surface characteristics using atomic force microscopy,” Rev. Fac. Ing. Univ. Antioquia, no. 87, pp. 23–34, 2018.