APLICACIÓN

DE DISEÑO, SIMULACIÓN, IDENTIFICACIÓN DE SISTEMAS E IMPLEMENTACIÓN DE

CONTROLADORES PID - DIGITROL

Jhon Alexander Ramírez Urrego1,

Norha Ligia Posada Restrepo2

.

1Ingeniero en

Instrumentación y Control. Especialista en Gerencia de Mantenimiento

Universidad de Antioquia. Profesional del área de Ambiente Físico y Medio

Ambiente del E.S.E. Hospital Manuel Uribe Ángel, Diagonal 31 36ª sur 80,

Envigado-Colombia. Correo electrónico: jhon_ramirez91081@elpoli.edu.co.

2Magíster en

Ingeniería de la Universidad Pontificia Bolivariana, Especialista en Automática

de la Universidad Pontificia Bolivariana, Ingeniera en Instrumentación y

Control. Docente de la Universidad Pontificia Bolivariana, Facultad de

Ingeniería Mecánica. Correo electrónico: norha.posada@upb.edu.co

RESUMEN

Se presentan dos herramientas digitales para el ajuste,

diseño, simulación e implementación de controladores PID, con las cuales se pueden

adquirir los datos, obtener el modelo matemático que describe el comportamiento

de la planta, y el controlador a implementar en el proceso real. Las

herramientas fueron elaboradas con software de uso común en los sistemas de

control. Para la identificación, diseño y simulación del controlador se usó

Matlab® y para la adquisición de datos y la implementación se trabajó con

LabVIEWTM. Se obtuvieron datos de una planta didáctica y se ajustó un

controlador por ganancia última. En la simulación se evidenció un alto esfuerzo

de control sobre el elemento final de control (EFC), debido a esto se

ponderaron los parámetros obtenidos en el ajuste del controlador, evidenciando

así la utilidad de la simulación de los sistemas de control antes de la

implementación.

Palabras

clave: Diseño

y ajuste de controladores PID, Modelado matemático de procesos, simulación de sistemas

controlados, implementación de controladores PID

Recibido:

5 de Julio de 2016. Aceptado: 28 de Diciembre de 2016

Received:

July 5th, 2016. Accepted: December 28th, 2016

APPLICATION

FOR DESIGN, SIMULATION, SYSTEM IDENTIFICATION AND IMPLEMENTATION OF PID

CONTROLLERS

- DIGITROL

ABSTRACT

Two

computational tools for tuning, design, simulation and implementation of PID

controllers are presented. These allow data acquisition, system identification,

setting and implementation controllers in the real process. The tools were

developed with software commonly used in control systems. For identification,

controller design and simulation Matlab® was used and for data acquisition and

implementation was worked with LabVIEWTM. Data were obtained from a didactic

plant and controller was tuned for the Ultimate Gain. In the simulation

evidenced a high effort of control over the valve was evident, so in

implementing the controller parameters were weighted, in order to improve the

valve performance, thus showing the utility of the control system simulation

before implementation.

Keywords: Design and adjustment

of PID controllers, process Mathematical modeling, simulation of

controlled

systems, implementation of PID controllers

Cómo

citar este artículo:

J. A. Ramírez y N.L. Posada, “Aplicación de diseño, simulación, identificación

de sistemas e implementación de controladores PID - Digitrol” Revista

Politécnica, vol. 12, no. 23, pp. 17-25, 2016.

1.

INTRODUCCIÓN

Los

algoritmos de control tipo PID (Proporcional, Integral Derivativo) son de los

más utilizados en la industria, por ser versátiles, ya que se puede configurar

como un P, PI, PD o PID; sencillos y fáciles de implementar tanto en

controladores industriales, PLC (Programmable Logic Controller) como en

computadores. Sumado a esto en la literatura se encuentran varias metodologías

de ajuste y diseño que permiten obtener sus parámetros con un mínimo de

conocimiento en control [1], [2].

Para

el diseño y análisis del comportamiento de los controladores se usa,

generalmente, un programa de computador que permite realizar la simulación de

su comportamiento, evitando así los costos y los tiempos de paro que generaría

el implementarlos y probarlos directamente en un proceso real. Es así como en

ingeniería de control se utilizan software como Matlab®, LabViewTM, Scilab,

Octave, Control Station y Excel, entre otros que facilitan el diseño de

sistemas de control, que van desde los convencionales hasta los avanzados, y la

simulación de los mismos mediante herramientas de programación que entregan

resultados gráficos y numéricos, con base en los cuales se analizan las bondades

de los controladores a implementar y se selecciona el más adecuado de acuerdo a

las condiciones, necesidades y exigencias reales del proceso [3]. Es de aclarar

que muchos de los ambientes de simulación son transparentes en cuanto a su

codificación. En general las funciones usadas en estos programas requieren de

pocos parámetros para su configuración. Luego de ingresar los argumentos a las

funciones, estas producen diversos resultados numéricos y gráficos por medio de

ventanas emergentes. El cómo se generó y cuál es la estructura algorítmica

usada es irrelevante, prestando atención solo al conjunto de eventos visuales

resultantes.

El

diseño y simulación de sistemas en la ingeniería de control se puede llevar a

cabo mediante dos metodologías. La primera consiste en modelar matemáticamente

el proceso, una alternativa relacionada con la modelación matemática es la identificación

del sistema mediante técnicas experimentales, que permiten la obtención de un modelo,

normalmente, de orden reducido: Primer Orden con Retardo (POR) o Segundo Orden

con Retardo (SOR). Modelos que son necesarios para la sintonización de

controladores en lazos retroalimentados [4]. La segunda utiliza aplicaciones

orientadas que incluyen elementos predefinidos asociados, por ejemplo,

componentes eléctricos, mecánicos, controladores et al [5].

La

simulación se considera como una herramienta útil para demostrar, analizar y

experimentar con los sistemas de control que se pueden encontrar en la industria.

Así como para aplicar las teorías que se trabajen en cursos de Ingeniería de

Control y que por razones de costo, tiempo o disponibilidad de la planta no se

pueden probar directamente en el proceso. Mediante la simulación se puede hacer

una buena aproximación a la dinámica real de los procesos. En la literatura se

encuentran reportados ejemplo de aplicaciones dirigidas a la simulación de sistemas

como son: el seguimiento de energía solar mediante el control del ángulo de un

panel solar [6], simuladores para el control de aeronaves [7], y otras para el

diseño basado en simulación de estrategias de control aplicadas a las plantas

de tratamiento de aguas residuales [8]. En algunos trabajos resaltan la

importancia de la simulación para la disminución del tiempo de diseño en la

fase experimental [9], mientras que otros muestran tendencias hacia

laboratorios virtuales para los cuales desarrollan aplicaciones que permiten la

simulación de controladores aplicados sobre procesos de forma remota [10],

[11]. Mediante la simulación se pueden comparar diversas estrategias de control

clásicas y avanzadas. La comparación permite evaluar el desempeño del sistema

bajo criterios de estabilidad y robustez en diversos modelos de plantas de

procesos [12].

En

general, contar con una aplicación de software en la que se pueda simular el

diseño y con la información obtenida realizar la implementación, permitirá el

paso de la teoría al comportamiento real. Las bondades de esto se evidencia en

casos como los de la acción derivativa de un PID, la cual es usual que

amplifique el ruido en el sistema de control. En la práctica esto podría llegar

a causar daño en el elemento final de control y es una de las razones por las

cuales se recomienda la simulación del sistema controlado antes de la

implementación [13].

En

este trabajo se muestra el resultado del desarrollo de herramientas

computacionales para el diseño, análisis, identificación, simulación e implementación

de sistemas de control en tiempo discreto. La herramienta pretende demostrar la

capacidad que brinda la programación de

algoritmos

en ingeniería y la necesidad de comprender desde los ámbitos de estudio del control

de procesos la importancia de la estrategia PID [14]. En el artículo se

muestran las etapas de desarrollo partiendo desde la adquisición o generación

de la base de datos, identificación del sistema, discretización, análisis de

estabilidad, ajuste y simulación de controladores hasta la implementación con

los resultados dados por la simulación. Estos últimos aplicados en una planta didáctica

a escala de un proceso industrial.

2. MATERIALES

Y METODO

Las herramientas que se presentan permiten, a estudiantes y

docentes de control digital, e identificación de sistemas la modelación y el análisis

de sistemas, así como el ajuste, el diseño, la simulación y la implementación

de controladores en procesos reales.

Para el diseño de la aplicación se tuvieron en cuenta

requerimientos relacionados con el diseño de sistemas de control PID en tiempo

discreto. Estos requerimientos fueron: generación de datos a partir de un

modelo matemático o adquisición de datos de un proceso real, identificación del

sistema (obtención del modelo matemático como una aproximación POR o SOR),

discretización del modelo, análisis de estabilidad, ajuste de controladores,

obtención de los parámetros del controlador y finalmente la implementación del controlador

ajustado o diseñado. La aplicación fue dividida en dos módulos, en el primero

de ellos se desarrolló la etapa de diseño, simulación y generación de

resultados. En el segundo modulo se desarrolló la etapa de adquisición de datos

y de implementación.

El primer módulo fue desarrollado en Matlab® [15] bajo una

estructura modular con funciones independientes entre los bloques de

programación. Lo anterior facilitó la adición y depuración de código en todo el

diseño. Se eligió Matlab® debido a su potente entorno gráfico, capacidad de

cálculos complejos y en especial por su importante contribución académica en el

estudio de sistemas de control [16]. El segundo módulo fue desarrollado en

LabVIEWTM conservando la estructura modular en la programación. Se eligió esta

plataforma debido a su flexibilidad para conectarse con sistemas hardware [17].

A continuación se presenta la descripción general de la aplicación.

2.1 Software para ajuste y simulación de controladores

PID

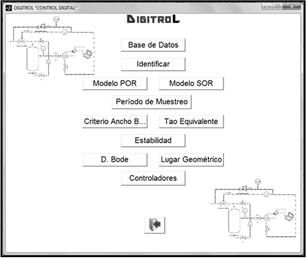

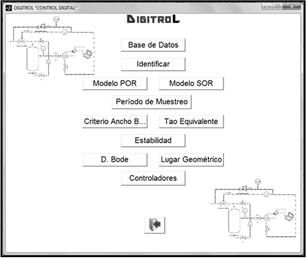

El primer módulo de la aplicación fue denominado DIGITROLM.

Éste permite la identificación del sistema, el ajuste de controladores

convencionales digitales y su simulación, en general es un aplicativo de fácil

manejo basado en interfaces amigables con el usuario, encargadas de dirigirlo a

través de una secuencia de interfaces independientes que inician con la lectura

o generación de bases de datos, identificación, selección del tiempo de

muestreo, discretización, análisis de estabilidad, hasta permitir el ajuste y

la simulación de controladores PID.

Se decidió trabajar mediante el llamado a funciones a

partir de un único archivo de cabecera el cual contiene la programación de los

objetos que estructuran el entorno de trabajo y el llamado a las subfunciones

para cada paso en la secuencia.

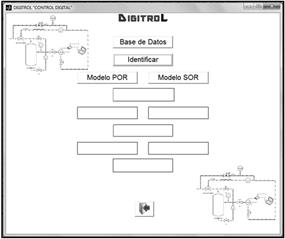

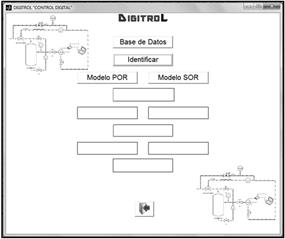

Inicialmente se presenta el about de la aplicación (Fig. 1)

y se sigue con la presentación de la secuencia de trabajo mediante botones de

acción. Estos botones fueron ordenados como si se tratara de un diagrama de

flujo para el diseño de sistemas de control, y en una nueva ventana como se muestra

en la Fig. 2. Las opciones se deshabilitan dejando a disposición del usuario el

paso correspondiente en la secuencia de diseño.

Fig.1.About:

Presentación inicial de la aplicación, DIGITROLM

Fig. 2. Ventana con la

secuencia de trabajo de la aplicación DIGITROLM

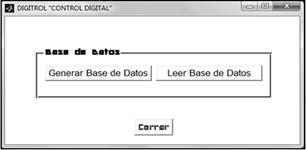

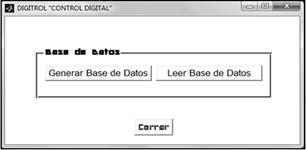

2.1.1 Base de Datos:

Es el primer paso en el diseño del sistema de control (Fig. 3). En este se presentan,

al usuario, dos opciones: la primera de ellas permite el ingreso de un modelo

POR o SOR para generar una base de datos con la respuesta del modelo ante

estímulos tipo escalón y de la magnitud deseada y la segunda, permite cargar una

base de datos adquirida de un proceso, la cual debe estar ordenada en tres

columnas (tiempo, respuesta del sistema, y magnitud del escalón). Ambas

opciones presentan en una ventana emergente la gráfica de los datos.

Fig.3. Opciones generar

base de datos y leer base de datos, aplicación DIGITROLM

La aplicación preguntará sobre el estado de la base de

datos con dos posibles opciones, la primera si se encuentra en unidades de

voltaje (0 a 5 VDC) y la segunda si fue generada en porcentaje (0 a 100%),

ambas opciones con relación al eje (y) y previamente validadas, es decir que

las unidades deben de ajustarse al eje, de lo contrario la aplicación le

indicará que los datos no coinciden y que debe de realizar una inspección de su

base de datos en razón a sus unidades.

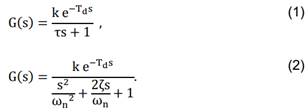

2.1.2 Identificación del sistema:

Una de las formas de modelar la dinámica de un sistema es mediante la

aplicación de estímulos en su entrada. Entre estos métodos se encuentra la

aproximación de la respuesta del sistema cuando se aplica un estímulo de tipo

escalón. La aproximación puede dar como resultado sistemas POR o SOR. El sistema

POR es caracterizado por tres parámetros: ganancia (K),

constante de tiempo ( ) y tiempo de retardo (Td),

como se muestra en la ecuación (1), este modelo es usado para sintonización de controladores

convencionales, por ejemplo las tablas de ajuste dadas por Ziegler-Nichols [2],

[18]. El modelo SOR es caracterizado por cuatro parámetros: ganancia (k),

frecuencia natural (ωn),

factor de amortiguamiento (ߞ

) y tiempo de retardo (Td),

como se muestra en la ecuación (2) [19].

) y tiempo de retardo (Td),

como se muestra en la ecuación (1), este modelo es usado para sintonización de controladores

convencionales, por ejemplo las tablas de ajuste dadas por Ziegler-Nichols [2],

[18]. El modelo SOR es caracterizado por cuatro parámetros: ganancia (k),

frecuencia natural (ωn),

factor de amortiguamiento (ߞ

) y tiempo de retardo (Td),

como se muestra en la ecuación (2) [19].

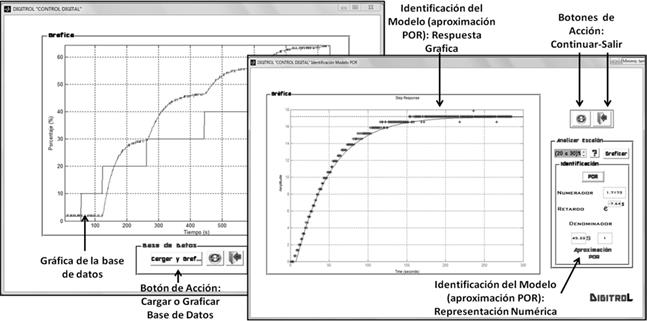

En la Figura 4 se muestra la interface que permite la

selección del modelo a obtener, ambas identificaciones corresponden al método

no paramétrico de Cecil Smith, [20].

Fig.4. Opciones de

Identificación; aplicación DIGITROLM

La Fig. 5 muestra los valores numéricos obtenidos para la

función de transferencia del sistema en TextBox y la respuesta gráfica del

modelo y el escalón con el que se hace la simulación

2.1.3 Período de muestreo:

El diseño de sistemas de control digitales requiere la obtención del modelo en

función del tiempo discreto. Este modelo es obtenido a partir de un proceso

denominado

digitalización en el cual el modelo dado por (1) o (2) es

llevado a una función en términos de Z. El primer paso en la digitalización es

determinar el período de muestreo adecuado, el cual permite establecer la

relación que existirá entre la variable el sistema en tiempo continuo y en el

dominio del dominio del tiempo discreto [21].

Fig.5. Interface de las

opciones: base de datos e identificación del sistema; aplicación DIGITROLM

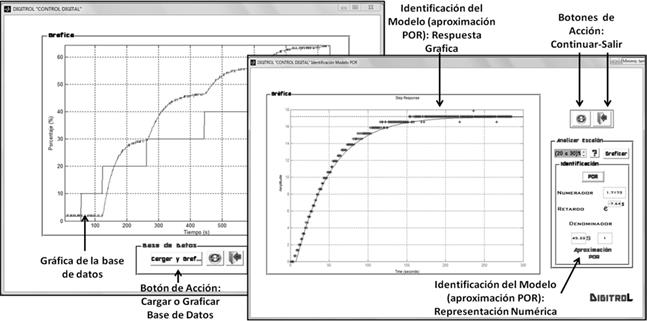

DIGITROLM permite elegir el período de muestreo de los

valores obtenidos por dos métodos: el criterio de ancho de banda y el criterio

de la constante de tiempo equivalente del sistema. Además, la aplicación cuenta

con rutinas de ayuda y validación. Por ejemplo, en el caso del período de muestreo

se evalúa el valor ingresado por el usuario, de manera que dicho valor esté comprendido

en el intervalo calculado de acuerdo al criterio usado (Fig. 6).

Fig.6. Validación del

período de muestreo; aplicación DIGITROLM

La visualización del sistema discretizado es opcional, no

es un paso necesario para continuar con el diseño y ajuste de los

controladores, validado el período de muestreo un cuadro de dialogo presentará

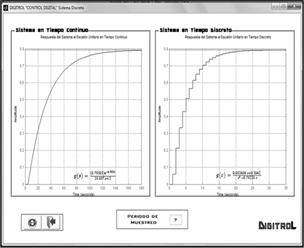

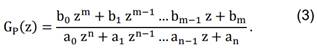

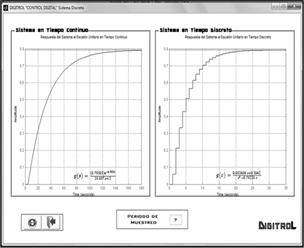

la posibilidad de observar el sistema digitalizado. La Fig. 7 muestra la

interfaz con la respuesta del sistema en tiempo continuo y discreto ante una

entrada tipo escalón con su respectiva función de transferencia en el dominio de

Laplace y de la transformada (Z) y el período de muestreo seleccionado. El

resultado gráfico en esta interface permitirá determinar si el modelo continuo corresponde

al modelo discreto. La función de transferencia en dominio de (z) tiene la

forma indicada en (3).

Fig. 7. Interface del

Sistema en tiempo continuo y discreto, aplicación DIGITROLM.

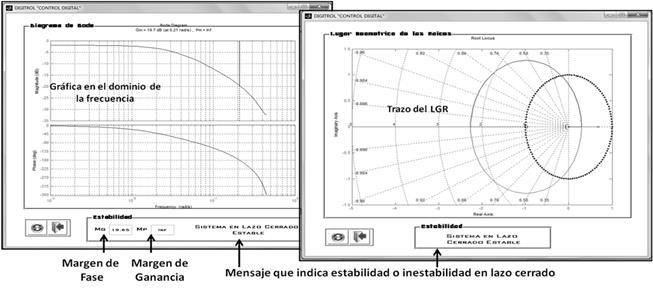

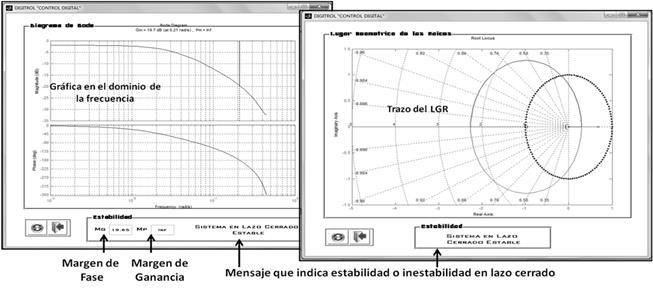

2.1.4 Estabilidad:

A menudo resulta necesario investigar los efectos de la ganancia o del período de

muestreo del sistema sobre la estabilidad absoluta y relativa del sistema en

lazo cerrado. Lo anterior se puede analizar aplicando el lugar geométrico de

las raíces (LGR) o el diagrama de Bode del sistema [22]. Los dos métodos mencionados

están disponibles en DIGITROLM. En la Fig. 8 se pueden observar los resultados

del análisis de estabilidad del sistema. Uno de ellos consiste en el diagrama

de Bode, el cual muestra la gráfica en el dominio de la frecuencia así como el margen

de ganancia y fase. El otro método muestra el trazo del LGR. En las dos

interfaces se habilita un mensaje indicando la estabilidad del sistema previamente

validada la información del análisis frecuencial para el diagrama de bode, o de

la ubicación de los polos sobre la circunferencia unitaria del plano Z para el

LGR.

Fig.8. Interface con

los métodos para determinar estabilidad; aplicación DIGITROLM.

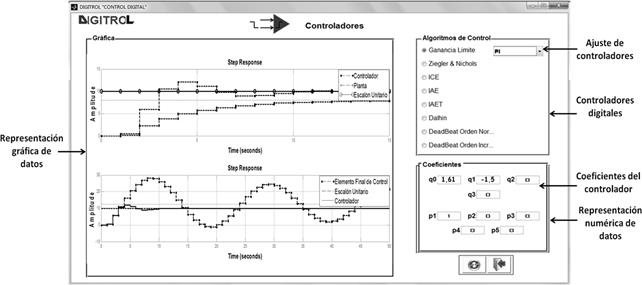

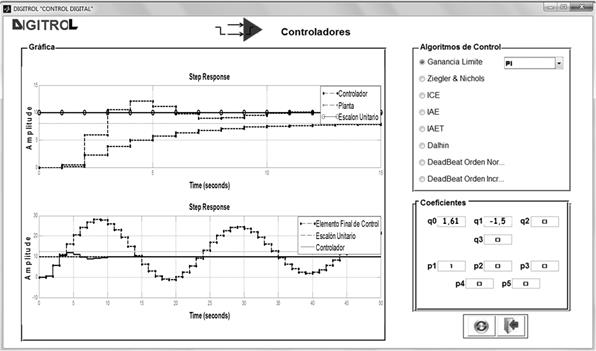

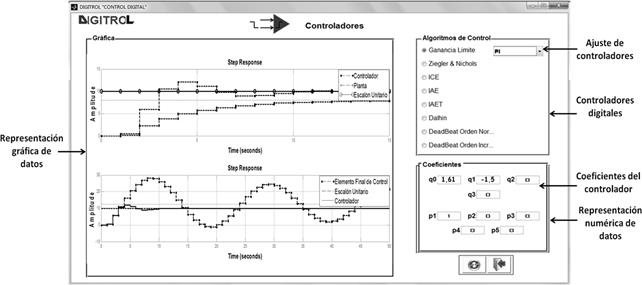

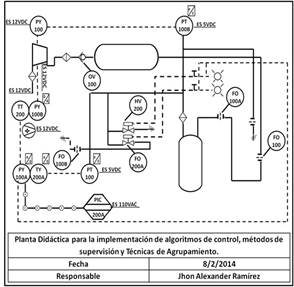

2.1.5 Controladores:

La etapa final en el proceso de diseño es el ajuste de los controladores. La aplicación

se diseñó de tal manera que para los sistemas POR permite ajustar controladores

convencionales proporcional (P), proporcional más integral (PI) y proporcional

más integral más derivativo (PID), mediante los métodos de ganancia limite,

curva de reacción y los criterios de error mínimo ISE (Integral Squared Error),

IAE (Integral Absolute Error), IAET (Integral Time Absolute Error).

Adicionalmente se pueden diseñar controladores digitales mediante los

algoritmos de Dalhin, Deadbeat de orden normal y Deadbeat de orden incrementado

para sistemas POR y SOR

En la Fig. 9 se muestra la interfaz para el ajuste y de

diseño de los controladores, en ella el usuario encontrará la respuesta de la

planta discretizada así como la opción para diseñar, ajustar y simular la respuesta

del proceso controlado. En la gráfica se puede visualizar la respuesta de la

planta controlada ante cambios en el set point que debe ser el mismo escalón

usado para la identificación del sistema, ya que es el punto de operación seleccionado

para el sistema, esto no implica que el controlador no haga su tarea en el

resto del rango de trabajo del sistema, pero si es de esperar que en este punto

se tenga un buen desempaño del controlador, y la respuesta del elemento final

de control, la gráfica es refrescada cada que se decida cambiar el ajuste del

controlador, los resultados numéricos del diseño o ajuste se muestran en cajas de

texto, marcadas con los nombres de los coeficientes a utilizar en la

implementación de la ley de control dada por (4), (5) y (6).

En un caso particular en el cual el diseño no sea el esperado,

el usuario dispondrá de todos los botones de opciones activos en la interfaz

principal. Esto permitirá cambiar si se requiere, la aproximación del modelo,

elegir un nuevo período de muestreo, cambiar el criterio de su elección, determinar

la estabilidad y realizar un nuevo ajuste que cumpla con el desempeño planteado

de acuerdo al proceso. Si la respuesta del diseño es la esperada, el usuario

podrá habilitar el módulo de implementación e ingresar los coeficientes del controlador

los cuales determinaran la señal de control aplicada al elemento final de

control.

Fig.9. Interfaz con los

métodos de ajuste para los controladores; aplicación DIGITROLM.

2.3 Software para ajuste y simulación de controladores

PID

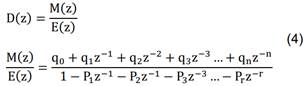

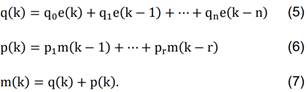

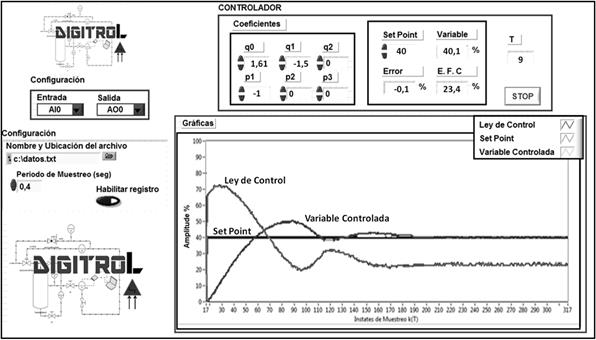

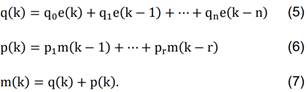

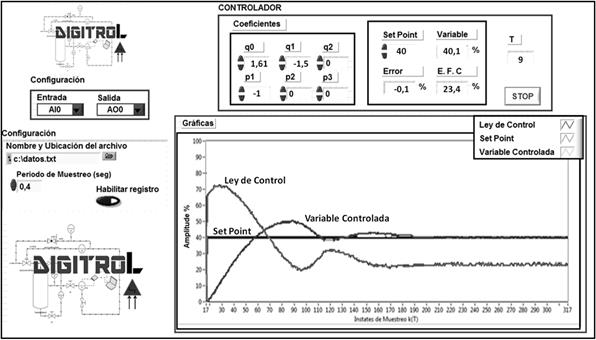

El segundo módulo de la aplicación fue denominado

DIGITROLL. Éste permite la implementación de los controladores diseñados en la

etapa de simulación o bien para otro diseño del cual se conozcan los coeficientes

de la ley de control dada por (5), (6) y (7). El módulo dispone de dos modos de

operación, uno para adquisición de datos y otro para implementación de

controladores (Fig. 10). En ambos modos de trabajo se debe configurar el

sistema de adquisición de datos, y la dirección donde el usuario desea

almacenar los valores de las variables que se miden y se controlan con el fin

de poder hacer análisis posteriores. Para cualquiera de los dos modos de trabajo

posibles, se cuenta con indicadores gráficos y numéricos que permiten seguir

visualmente el comportamiento de las variables, así como del error de control.

2.3.1 Modo adquisición de datos:

en éste el usuario puede adquirir los datos necesarios para la identificación

del sistema y con los parámetros obtenidos ajustar los controladores para el

proceso. Los datos son almacenados en un archivo de texto en formato .txt, el

cual puede ser interpretado en múltiples plataformas e.g. Matlab® y Excel. Los datos

se almacenan por columnas donde la primera corresponde al tiempo, la segunda a

la variable medida y la tercera corresponde a la salida hacia el elemento final

de control (EFC).

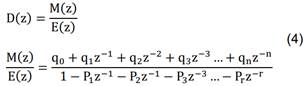

2.3.2 Modo control digital:

en éste el usuario puede controlar el proceso con los controladores obtenidos

para el sistema identificado y paramétrizado con los datos almacenados en el modo

de trabajo adquisición de datos. Para implementar el controlador solo basta

ingresar los coeficientes generados desde el módulo de diseño y simulación

DIGITROLM. Sin embargo, también se pueden ingresar los coeficientes calculados mediante

otros métodos siempre que estos puedan ser llevados a una ecuación en

diferencias como la mostrada en (7). Ésta última como resultado de la aplicación

de la trasformada (z) inversa a la función de trasferencia generalizada de un

controlador digital (4):

Donde:

m :

Corresponde a la ley de control.

e :

Corresponde al error de control.

La interfaz también permite adquirir datos del proceso

controlado. Los datos se almacenan por columnas donde la primera de ellas

corresponde al tiempo, la segunda al set point y la tercera corresponde a la

variable controlada. En la Fig. 10 se muestra la interfaz detallada del modo de

trabajo control digital.

Fig.10. Interfaz

detallada para la implementación de controladores digitales, aplicación

DIGITROLL.

3. RESULTADOS

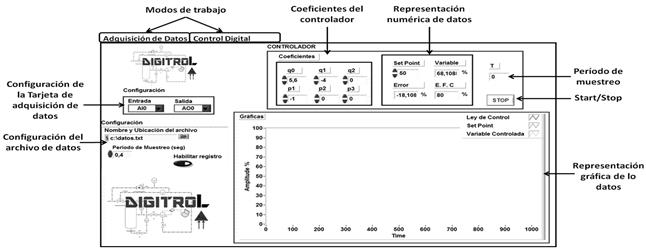

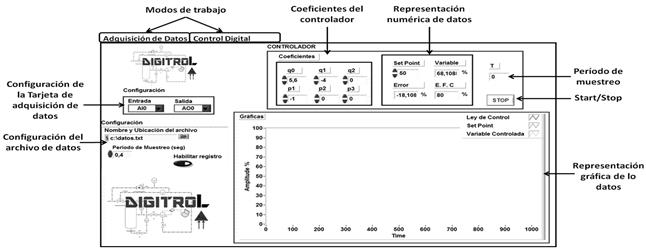

Para

observar los resultados de la aplicación se diseñaron controladores PID para

una planta de presión. La planta consiste en un módulo didáctico a escala que

emula un proceso industrial en el cual se almacena aire comprimido.

La

medición de la presión en el tanque de almacenamiento se mide mediante un

sensor de la serie MPX fabricado por freescaleTM. La variable manipulada se

refiere en este caso al voltaje aplicado al motor de corriente directa que

contiene la motobomba. El sistema cuenta con elementos que restringen el paso

del aire provocando a su vez retardos de transporte. En la Fig. 11 se muestra

el diagrama de proceso del sistema empleado. La planta de presión fue sometida

a estímulos de tipo escalón y en incrementos del 10% desde 0% al 100%, los

datos adquiridos fueron almacenados

desde

DIGITROLL y llevados a DIGITROLM para realizar el diseño y ajuste del

controlador, siguiendo el procedimiento ilustrado anteriormente.

Figura 11. Diagrama de proceso e

instrumentación PI&D de la planta de presión, simplificado.

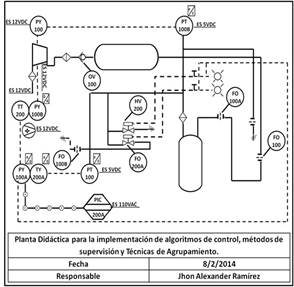

El

sistema se aproximó a un modelo POR cómo se muestra en (8), y se discretizó con

un período de muestreo T=12 s. Para el modelo obtenido se sintonizó un

controlador PI por el método de la ganancia última. Los coeficientes y

resultados de la simulación del controlador se muestran en la Fig. 12.

Los resultados deben ser presentados en una secuencia lógica en el

texto, tablas y figuras, se debe evitar la presentación repetida de los mismos

datos en diferentes formas (en el anexo 1 se explica como presentar ecuaciones,

figuras y tablas). Los resultados no deben contener material apropiado para

discusión. Al describir los resultados de los experimentos de los autores, esto

debe ser escrito en tiempo pasado. Los resultados deben ser explicados, pero en

gran parte sin hacer referencia a la literatura.

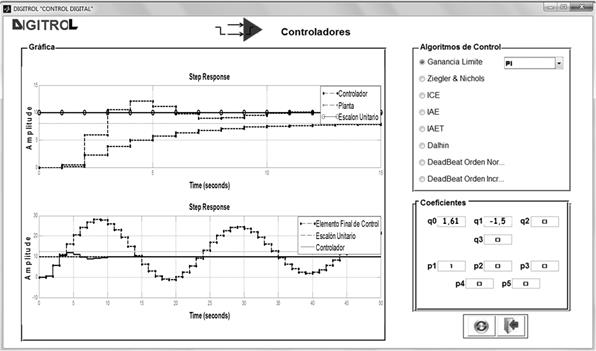

Los

coeficientes del controlador fueron ingresados en DIGITROLL. Para disminuir el

esfuerzo de control generado por el algoritmo de control en el sistema

controlado se ponderaron los coeficientes llevando la constante proporcional a

la mitad de su valor. La Fig. 13 muestra el comportamiento de la planta con el

controlador diseñado e implementado. Como se

puede

ver la respuesta de la planta presenta el comportamiento esperado desde la simulación

del controlador diseñado, es decir se esperan oscilaciones por encima del set

point, error de estado estacionario de cero y estabilidad en un tiempo finito

(aproximadamente 200 s.)

Fig.12. Resultados de la simulación del

controlador PI para la planta de presión

Fig.13. Resultados de la implementación del

controlador PI para la planta de presión

4. CONCLUSIONES

En

las herramientas de diseño, ajuste e implementación de controladores mostradas

se pueden trabajar de forma independiente, la teoría de control y la

implementación. Además, las herramientas presentan una alta flexibilidad con relación

al modelado de sistemas, ajuste, diseño y simulación de controladores debido a

que la base de datos, necesaria para el modelado, puede provenir de una planta

diferente a la mostrada en este documento.

El

diseño del software se hizo para que fuera amigable con el usuario, dotándolo

de elementos que lo llevan paso a paso por las diferentes etapas de la

identificación, simulación e implementación del controlador.

Se

evidenció la importancia de la simulación antes de la implementación de un

controlador en la planta real, ya que mediante está se pueden detectar aspectos

no deseados en el sistema de control e.g. un alto esfuerzo de control sobre el

EFC, sobre impulsos elevados en la variable controlada, y oscilaciones en la

ley de control entre otros que se pueden evitar en la implementación mediante

el rediseño del controlador o simplemente ponderando los valores de los

parámetros obtenidos para el controlador.

La

herramienta desarrollada para el ajuste, diseño y simulación ayuda a evaluar el

comportamiento del sistema ante varios controladores y permite de forma fácil

determinar cuál de todos es el adecuado de acuerdo a las condiciones deseadas

de diseño para implementar en la planta a controlar.

5. AGRADECIMIENTOS

Los

autores agradecen al Politécnico Colombiano Jaime Isaza Cadavid por permitir

los estudios previos para el desarrollo del este trabajo.

6. Referencias Bibliográficas

[1]

Alfaro V.M, Arrieta O., Vilanova R., Control de Dos-Grados-de-Libertad (2-GdL)

aplicados al “Benchmark” de Sistemas para Controladores PID. Revista

Iberoamericana de Automática e Informática Industrial. Vol. 6, Núm. 2, pp.

59-67, Abril 2009. Revista Politécnica ISSN 1900-2351 (Impreso), ISSN

2256-5353 (En línea), Año 12, Número 23, páginas 27-37, Julio – Diciembre 2016 37

[2]

O’Dwyer Aidan. Handbook of PI and PID Controller Tuning Rules (2.a ed.).

London: Imperial College Press, 2006.

[3]

Aliane N, Herramienta de Análisis y Diseño de Sistemas de Control Basada en

Hojas de Cálculo Excel. Revista Iberoamericana de Automática e Informática

Industrial, Vol. 6, Núm. 4, pp. 44-50 Octubre 2009.

[4]

Alfaro V.M, Identificación de Modelos de Orden Reducido a Partir de la Curva de

Reacción del Proceso. Ciencia y Tecnología, pp. 197-216, 2006.

[5]

Chivu C, Simulation of a Controller for a SDM System Using Matlab. Academic

Journal of Manufacturing Engineering, Vol 10, pp. 1-11, 2012.

[6]

Guo L, Han J, Otieno W, Design and Simulation of a Sun Tracking Solar Power

System. 120th ASEE Annual Conference & Exposition, Atlanta, June 23-26,

2013.

[7]

Yun C., Li X., Design of UAV Flight Simulation Software Based on Simulation.

WSEAS TRANSACTIONS on INFORMATION SCIENCE and APPLICATIONS, Vol 10, pp 37-46,

2013.

[8]

Ruano M.V., Ribes J., Seco A., Ferrer J., DSC: Software tool for

simulation-based design of control strategies applied to wastewater treatment

plants. Water Science & Technology, pp 796-803, 2011.

[9]

Cañas N., Hernández W., González G., Sergiyenko O, Controladores multivariables

para un vehículo autónomo terrestre: Comparación basada en la fiabilidad del

software, Revista Iberoamericana de Automática e Informática Industrial. Núm.

11, pp. 179-190, 2014.

[10]

Santana I., Ferre M., Hernández L., Aracil R., Rodríguez Y., Pinto E.,

Aplicación del Sistema de Laboratorios a Distancia en Asignaturas de Regulación

Automática, Revista Iberoamericana de Automática e Informática Industrial, Vol.

7, Núm. 1, pp. 179-190, Enero 2010.

[11]

De la Cruz F, Granados M, Zerpa S, Giménez D, Web-LABAI: Laboratorio Remoto de Automatización

Industrial, Revista Iberoamericana de Automática e Informática Industrial, Vol.

7, Núm. 1, pp. 101-106, Enero 2010.

[12]

Salcedo R., Corre R., SICOMPC: Simulador para Control Predictivo Basado en

Modelos, Dyna, Vol. 75, Núm. 156, pp. 89-98, Noviembre 2008.

[13]

Barrero L, Escobar A, Aspectos prácticos de implementación en compensadores PID

para control de posición de un automóvil, Ingenium, Vol.

15,

Núm. 29, pp. 148-162, mayo 2014. [14] Oravec J, Bakosová M, PIDDESIGN– Software

for System Identification and PID Controller Design, Selected Topics and

Control, Vol. 8, pp. 88-93, 2012.

[15]

Matlab. R2010a Documentation. Disponible en: http://www.mathworks.com/help/.

[Consultado en Junio de 2014].

[16]

Tan C., Teoh K., Jones L., A review of Matlab’s SISOTOOL; features and

contributions to Control education, Proceedings of the 17th World Congress The International

Federation of Automatic Control IFAC, Seoul, Korea, pp. 8473-8474, July 6-11,

2008

[17]

LabVIEW. NI Developer Zone. Disponible en: http://zone.ni.com/dzhp/app/main.

[Consultado en Octubre de 2014].

[18]

Aström J, Hägglund T, Revisiting the Ziegler– Nichols step response method for

PID control, Journal of Process Control, Vol. 14, pp. 635-650, 2004.

[19]

Johnson M., A. Moradi, PID Control New Identification and Design Methods,

Springer-Verlag London Limited, ISBN: 1852337028, pp. 70-80, London, 2005.

[20]

Alfaro V., Identificación de Procesos Sobreamortiguados Utilizando Técnicas de

Lazo Abierto, Ingeniería, Vol. 11, pp. 11-25, 2001.

[21]

García L., Sistemas de control digital, Teoría y práctica, Politécnico

Colombiano JIC, ISBN: 978-958-9090-25-1, pp 34-37. Medellín. Colombia. 2012

[22]

Ogata, K., Sistemas de control en tiempo discreto (4.a ed.). México: Prentice

Hall Hispanoamericana, S.A., 2002.

![]() ) y tiempo de retardo (Td),

como se muestra en la ecuación (1), este modelo es usado para sintonización de controladores

convencionales, por ejemplo las tablas de ajuste dadas por Ziegler-Nichols [2],

[18]. El modelo SOR es caracterizado por cuatro parámetros: ganancia (k),

frecuencia natural (ωn),

factor de amortiguamiento (ߞ

) y tiempo de retardo (Td),

como se muestra en la ecuación (2) [19].

) y tiempo de retardo (Td),

como se muestra en la ecuación (1), este modelo es usado para sintonización de controladores

convencionales, por ejemplo las tablas de ajuste dadas por Ziegler-Nichols [2],

[18]. El modelo SOR es caracterizado por cuatro parámetros: ganancia (k),

frecuencia natural (ωn),

factor de amortiguamiento (ߞ

) y tiempo de retardo (Td),

como se muestra en la ecuación (2) [19].