1. INTRODUCCIÓN

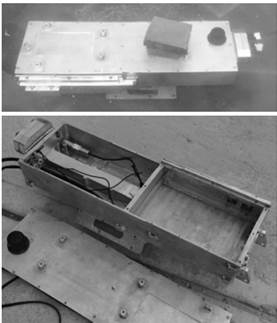

Dentro del contexto de construcción de un robot dedicado a labores de exploración y reparación de tuberías hidrosanitarias, la Universidad Militar Nueva Granada y la Pontificia Universidad Javeriana – sede Bogotá, en asocio con empresa privada – Hidráulica y Urbanismo, unieron esfuerzos para la concepción de un robot dedicado a esta tarea (ver Fig. 1, en proceso de solicitud de patente). Este robot debe garantizar hermeticidad durante su normal operación, donde diferentes aspectos y normas, rigen esta característica.

Fig.1. Robot desarrollado en proyecto Ynami –financiado por Colciencias

La durabilidad es un aspecto característico de los robots inspectores de tuberías. Estos tienen un campo de trabajo que usualmente no se encuentra en ambientes de sumersión completa, sin embargo poseen equipos electrónicos de alto costo que deben estar protegidos de cualquier tipo humedad o suciedad que pueda afectarlos, tarea de la cual se encarga el sistema de hermeticidad. Si el sistema hermético falla, los costos pueden ser variables, y dependerán de la cantidad y el tipo de equipos que se vean afectados.

La tecnología aplicada para robots inspectores de tuberías lleva más de 20 años en investigación y desarrollo, sus orígenes se dieron al ver que las tuberías hidrosanitarias de las grandes ciudades estaban entrando en una etapa de caducidad [1]; generando estudios en los que se empezó a manejar el concepto de movilidad del robot en cualquier geometría de la tubería de difícil acceso, como por ejemplo las "T" o las válvulas de cierre [2].

Este campo de la robótica ha tenido tanto avance que existen múltiples mecanismos y métodos para la exploración y reparación de tuberías. Si se considera el método de desplazamiento, se pueden encontrar robots de forma helicoidal, con orugas adaptativas, con sistemas de presión a las paredes,y con patas; cada uno con sus ventajas y desventajas según la necesidad o desarrollo a implementar

[3]. Los métodos de identificación de fallas en las tuberías se han desarrollado de manera paralela a su desplazamiento. Existen múltiples formas de reconocimiento de daños en tuberías, un ejemplo de ello es el sensor de "fibergrating", el cual capta imágenes durante el movimiento del robot para detectar curvaturas en las tuberías o fallos en la misma. Otra herramienta de localización de fallas es la visión omnidireccional estéreo activa, que consiste en la toma continua de imágenes panorámicas del interior de la tubería para tomar datos de ubicación y gravedad del daño por medio de un sensor láser [4]. Se tiene también un desarrollo innovador que consiste en la lectura de fallos de tuberías mediante un radar de penetración terrestre (GPR por sus siglas en inglés), donde el robot desde la superficie hace la detección del fallo de la tubería para después ingresar al conducto y efectuar su respectiva reparación [5].

Para contextualizar lo que se debe lograr a nivel de hermeticidad, la norma IEC60529 es un estándar internacional que determina el grado de protección que proporciona un sistema hermético para proteger equipamiento eléctrico frente a diferentes agentes externos. Según la norma, un robot inspector de tuberías debe cumplir estos requerimientos [6]:

· Protección a las personas frente a los componentes peligrosos dentro del sistema.

· Protección al equipo frente objetos sólidos no deseados y líquidos que puedan ocasionar efectos perjudiciales [7].

· Designación de los grados de protección.

· Requerimientos para obtener dichos grados.

· Metodologías del test para obtener las calificaciones deseadas.

·

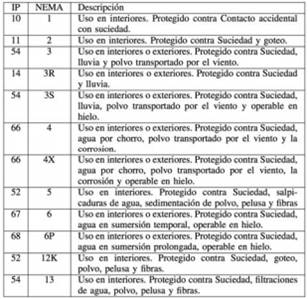

Normatividad: Existen dos normas internacionales que otorgan una calificación determinada con respecto a la protección frente a agentes externos. En primera instancia, se habla de la calificación IP (Ingress Protection) y como segunda opción se encuentra la calificación NEMA (National Electrical Manufacturers Association). El modelo de calificación IP se basa en dos dígitos, el primero indica el grado de protección a sólidos, el segundo a protección a líquidos; su incremento en valor de digito significa más robustez hermética. El modelo NEMA especifica más factores que determinan el grado de protección específico como el ambiente (interiores o exteriores) o el tipo de reactivos a utilizar (aceites, fibras o refrigerantes) [8]. En la Tabla I, se hace una relación aproximada entre

calificaciones IP y NEMA.

Como se puede detallar, la calificación NEMA no aumenta su digito característico en relación al grado de protección que ofrece. Igualmente, la calificación IP al no tener requerimientos tan específicos, puede ser equivalente en varios puntos al estándar NEMA.

Tabla 1. Comparativa calificaciones IP y NEMA – tomado de [9].

Sector industrial: Los Robots desarrollados para la inspección de tuberías poseen características tales como salida de video en alta calidad, control de iluminación, desplazamiento, inclinación y zoom, transporte mediante orugas y hermeticidad en el dispositivo frente a la presencia de humedad. En la actualidad, se encuentran posicionadas varias empresas dedicadas a este propósito. El diseño de estos robots posee tal grado de robustez que no sólo tienen la capacidad de hacer inspección de tuberías, sino también de desempeñar tareas a nivel industrial en tanques de agua potable, hidroeléctricas, petróleo y gas natural, atención de desastres y centrales nucleares, entre otras. Como característica adicional, estos mecanismos deben manejar un alto grado de precisión para realizar labores de reparación o mantenimiento, en lugares que resultan inaccesibles para el ser humano. A manera de ilustración, la Fig. 2 presenta el robot Versatrax 150TM, un robot modular que posee un alcance de comunicación aproximado de 450 metros, con la capacidad de variar su ángulo de

ampliación de orugas para poder desplazarse por tuberías que van desde las seis (6) hasta las doce (12) pulgadas, en tubería redonda o plana según lo demande la aplicación. Este robot además es utilizado para las labores de exploración de oleoductos

Respecto a los avances de hermeticidad, en la actualidad hay robots que son diseñados para ingresar tanto en oleoductos como en tanques de agua potable en operación e inspeccionar la tubería sin sufrir daño alguno en sus partes electrónicas internas. Además de esto, en los últimos años ha sido constante el desarrollo de otras tecnologías determinantes al momento de la inspección y reparación de tuberías, entre estas se destacan el acople en diferentes diámetros, la movilidad eficiente frente al terreno y la adaptabilidad del robot según el ambiente al que se disponga..

Fig.2. Versatrax 150TM. Tomado de [10]

Con la contextualización antes realizada sobre los robots dedicados a la inspección de tuberías y las normatividades que estos deben cumplir, se tiene como objetivo de los resultados aquí consignados, ilustrar pasos seguidos y soluciones propuestas, en función de lograr certificación para una operación industrial del robot. Se detallan los procesos adelantados para garantizar la hermeticidad del robot del proyecto Ynami, de manera que sea apropiado para labores de exploración en tuberías hidrosanitarias.

El documento se encuentra organizado de la siguiente forma: la sección II corresponde a la metodología usada para realizar las pruebas en el robot inspector de tuberías, al igual que el protocolo necesario para cumplir las especificaciones requeridas por la norma; La sección III muestra los diseños realizados para el chasis que sellan el mismo, y un análisis en simulación con software CAD y/o CFD. La sección IV presenta las pruebas experimentales realizadas para verificación de la

norma. Como último elemento se encuentran las conclusiones en la sección V.

2. METODOLOGÍA DE APLICACIÓN DE LA PRUEBA

La metodología se basó en realizar el protocolo de pruebas que permitan medir la capacidad del grado de protección IP que puede alcanzar el robot inspector de tuberías. Con este procedimiento, se proyectan las pruebas de campo, donde se verifica la inmunidad al polvo y humedad. Es claro que esta metodología, debe estar sujeta a la norma internacional y asegurar variables como: Presión, Humedad Relativa, Temperatura, entre otras, para la realización de la prueba. En un principio, las pruebas se orientaron a alcanzar un grado de hermeticidad equivalente a la calificación IP68, y con base en los resultados, se determina la calificación del robot a nivel IPXX.

2.1 Protocolo de adecuación para calificación IP68

Los parámetros a tener presentes para la verificación de la norma son:

· Rango temperatura: 15◦ C a 35◦ C

· Humedad relativa: 25

· Presión del aire: 86 kPa a 106 kPa

· Determinar número de veces de prueba

· Condiciones de la muestra

· Notificar si hay un pre-acondicionamiento

· Notificar si va a estar energizado

· Notificar si tiene partes móviles

Para asegurar el indicador de la primera cifra característica (número 6), se recomienda el uso de una cámara de polvo, donde la muestra debe pasar por una malla cuadrada cuyo diámetro nominal del alambre debe ser de 50µm y la distancia nominal entre alambre debe ser de 75µm. Se debe usar 2kg de talco por metro cúbico de cámara de prueba. El mismo talco no puede ser usado en más de 20 ensayos.

Para asegurar la segunda cifra (para el presente caso se desea el número 8), se deben considerar diferentes condiciones de sumersión del robot. Para asegurar el 7 en esta cifra, la parte superior del robot debe estar a una distancia no menor de 150 mm de la superficie del agua, además, la duración de la prueba debe ser de 30 minutos.

2.2 Procedimiento Operación

Los parámetros a tener presentes son:

· Cumplir con el aseguramiento de las variables ambientales previamente mencionadas

· El prototipo se debe introducir en una cámara mayor a las dimensiones del prototipo (700 x 400 mm aproximadamente), y con un rociador de polvo suministrar a todas las partes del robot un aproximado de 2 kg de talco industrial (Silicato de magnesio, granulometría: 40m).

· Revisar todos los puntos del prototipo y garantizar que aprobó la calificación IP6X.

· Luego de revisado el prototipo, sujetarlo a un arnés y sumergirlo a un tanque totalmente lleno de agua cuyas dimensiones sean de 1700mm de altura y un radio no menor a 350mm. Mantenerlo sumergido durante 45 minutos.

· Sacar el prototipo, comprobar su hermeticidad y por consiguiente, su calificación IP68.

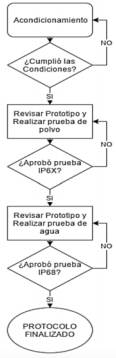

Este Protocolo de operación puede ser representado en un diagrama de flujo (Fig. 3), cuya ejecución será válida siempre y cuando el robot realmente se encuentre con las capacidades de aprobar la calificación IP68.

3. DISEÑO SELLOS Y VALIDACIÓN EN CAD

Esta sección presenta el diseño de los empaques que harán de sello para el chasis del robot y un análisis de la hermeticidad en software CAD/CFD, de manera que desde allí, se garantice la no existencia de filtraciones.

3.1 Diseño de los empaques

El diseño de los sellos se orienta a evitar cualquier conexión metal-metal, ya que esta sería una posible fuente de filtración de humedad. Dentro de las recomendaciones de fabricantes de empaques, el caucho en todo momento debe tener una anchura mínima de 2mm, es decir que los taladrados y cortes no pueden ser inferiores a esta medida respecto al borde. Así, revisando el chasis del robot, se encuentra que la estructura es más vulnerable el paso de humedad, en la unión entre el chasis y sus tapas (cubierta superior electrónica y cubierta lateral batería).

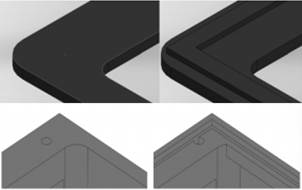

Tomando como base lo expuesto en el párrafo anterior, se proyectaron los diseños de las tapas, teniendo como resultado los esquemas que se presentan en la Fig. 4. Cabe resaltar que el robot es inalámbrico y se debe garantizar autonomía por duración de carga en baterías. Debido a la limitación de espacio y al tiempo proyectado de servicio continuo del prototipo (no inferior a 2h), las baterías deben ser reemplazadas y cargadas constantemente, obligando a estar manipulando la tapa lateral, sin tener que retirar la tapa superior. Esto aumenta la dificultad en el diseño de estos sellos, de manera que se asegure el buen asentamiento de la tapa superior.

Fig.3. Diagrama de Flujo para prueba de Protocolo

IP68

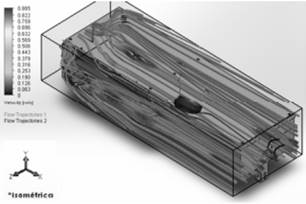

3.2 Uso de herramienta SolidWorks

Dentro del software de simulación SolidWorks, se usó la herramienta Flow Simulation, la cual permite estudiar el comportamiento de los fluidos en el robot. Para el caso, se asume agua para simular el comportamiento del mismo frente a la norma IEC 60529 con calificación IP68. Debido a que en esta herramienta no se puede hacer un estudio de un tanque con agua en reposo, se hace el estudio con un flujo de 0.5 m/s, en dirección de la coordenada X (se incluye la gravedad, también). Con este análisis, se comprueba la hermeticidad del robot desde el estudio de velocidades del fluido en los diferentes puntos críticos, uniones y agujeros.

La Figura 5 muestra el comportamiento del fluido por todo el robot, donde se aprecian las variaciones de velocidad cuando se encuentran con las esquinas. Se observa que no hay ingreso de agua dentro de la estructura debido a que ningún flujo se desvía en dirección a las partes internas del robot, tendiendo hacia el eje X. La utilidad de este análisis se limita en comprobar si en el diseño hubo alguna fuga a considerar. Debido a que las uniones y fluidos en una simulación se presentan de una manera ideal, no se puede determinar el grado de hermeticidad que pueda obtener un dispositivo, a menos que se realicen pruebas físicas donde se compruebe realmente que la construcción final y sus materiales son aptos para una calificación determinada con la norma.

4.a Diseño sello tapa superior – electrónica

4.b Diseño sello tapa lateral – batería Fig.4. Rediseños de empaques

4. RESULTADOS DE PRUEBAS EXPERIMENTALES Y ANALISIS

Las pruebas se orientaron a alcanzar un grado de hermeticidad equivalente a la calificación IP68, y con base al desarrollo de la misma, se determinará si se debe disminuir al nivel de calificación mínima permitida donde el robot se proteja ante salpicaduras de agua (IP65).

El procedimiento se basó en cuatro pruebas. La primera orientada a la protección contra el polvo, la segunda, es la reiteración del primer estudio luego de solucionar las fallas que se encontraron en este. La tercera se orienta a la protección contra el agua tomando en cuenta el procedimiento de operación anterior. La última prueba se realiza con la intención de darle aprobación al robot de hermeticidad con un grado de exigencia más bajo al demostrado en la prueba anterior.

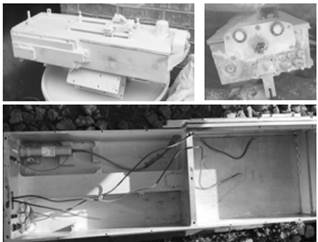

4.1 Primera prueba

Al robot Inspector de tuberías se le realizó el aseguramiento de las condiciones ambientales, antes de que se ejecutara la primera prueba para comprobar su resistencia frente objetos sólidos (en este caso Talco Industrial, basado en Silicato de Magnesio),. Para la prueba, se diseñó un tipo de aerógrafo con un tubo de PVC de 3 pulgadas, adaptado a un racor autoblocante de 8mm, condicionado para que suministre la cantidad de polvo necesaria para pasar la prueba. La presión con la que el talco fue arrojado sobre el robot corresponde a 4psi.

Fig.5. Simulación CAD del robot

Al terminar la prueba, se evidenció una capa muy delgada de talco por todo el robot lo que indicaba efectivamente que la prueba había fallado y era objeto de revisión. El registro fotográfico evidenciaba que el fallo fue debido al sello no adecuado entre el empaque superior y el chasis, y al mal aseguramiento de los prensaestopas que permiten el ingreso de cables al prototipo.

4.2 Segunda prueba

Tomando en cuenta los resultados de la primera prueba, se rectificaron los empaques, las tapas y el chasis. Además, a los bordes de los prensaestopas, se les aplicó un sello con silicona. Se realizó el mismo procedimiento de la prueba uno, en esta ocasión, se obtuvo un resultado exitoso (Fig. 6), garantizando el índice 6 para el primer dígito.

4.3 Tercera prueba

Con la prueba de talco aprobada, la prueba de agua fue la siguiente a la que fue sometido el robot. Para esta, se introdujo el mecanismo en un tanque de mil (1000) litros, con dimensiones aptas (1700 mm de altura y un radio no menor a 350 mm) para realizar la prueba con calificación IPX8. En las pruebas de polvo, se evidenció una deformación del caucho del empaque, obligando a cambiarlo por uno de neopreno. Adicional a esto, se detectaron fallas en los puntos de soldadura que soporta la tijera de la cámara principal, obligando a realizar una revisión de todas las soldaduras del robot.

Los resultados fueron exitosos, garantizando el sellado durante 45 minutos y por tanto, la IP68 (ver Fig. 7). En una prueba posterior, de más tiempo (superior a 1h), se detectó humedecimiento al interior del robot, atribuido a pandeos en la tapa superior, posiblemente causados por la rectificación de los puntos soldados, obligando a bajar la calificación del índice de humedad, orientando a que se validara para un numero de 5 (IP65), lo que es presentado en la prueba 4.

Fig.6. Pruebas de polvo (la imagen superior presenta el robot después de las pruebas con el aerógrafo y la imagen inferior el interior de robot libre de talco.

4.4 Cuarta prueba

Se orientó a garantizar IP65, por lo que se realizó la prueba de salpicaduras de agua. Para esto, se asegura un chorro de baja presión, donde no debe penetrar el agua al robot inspector de tuberías. Se realizaron 10 repeticiones de 5 minutos continuos de agua. Como resultado, el robot aprobó la prueba bajo la calificación IP65.

5. CONCLUSIONES

Las pruebas para garantizar IP68, son relevantes a la hora de certificar un robot como el realizado en el proyecto Ynami, y que tiene por objetivo su comercialización.

Dentro de las pruebas realizadas, según la metodología planteada, se detectaron fallas sobre la parte de mecanizado de las piezas. Esto orienta a una mayor verificación de las tolerancias en la fabricación de las diferentes partes que conforman el robot. Validación que debe hacerse desde el diseño y en la construcción.

Fig.7. Pruebas de agua (la imagen superior muestra el robot sumergido y la imagen inferior la verificación de las recamaras libres de agua)

La validación de los sellos a nivel de prensaestopas, debe hacerse bajo las condiciones reales de funcionamiento, esto es, se debe tener el cableado y antenas definitivas.

El control de las variables ambientales (pruebas controladas), debe ser tomado en cuenta, de manera que se cumpla con la normatividad y regulación existente. Esto permite la certeza de la aplicación de los estándares y posterior certificación de los prototipos que serán ofertados en el mercado.

Fig.8. Rediseños para mejorar robustez en IP68 El tener posibles fallas de mecanizado, se puede solucionar con cambios en la tapa superior y chasis, de manera que se garantice una mayor robustez. Así, se plantea como una segunda versión o continuación del proyecto, la modificación a la tapa superior y chasis, como se muestra en la Fig. 8.

6. AGRADECIMIENTOS

Este trabajo es soportado por el proyecto Colciencias – Contrato No. 363-2012, Código de proyecto 38555, Titulado “Diseño y construcción de una plataforma robótica de exploración y reparación de tuberías hidrosanitarias, operada remotamente”. Igualmente se agradece a las Instituciones participantes: Universidad Militar Nueva Granada, Pontificia Universidad Javeriana, y a la empresa Hidráulica y Urbanismo.

7. Referencias Bibliográficas

[1] Y. Kawaguchi; Yun-Hui Liu; T. Tsubouchi; S. Arimoto, An Efficient Algorithm Of Path Planning For An Internal Gas Pipe Inspection Robot,lEEE/RSJ International Conference on Intelligent Robots and Sys- tems Jul 1992.

[2] Y. Kawaguchi ; Osaka Gas Co. Ltd., Japan ; I. Yoshida ; H. Kurumatani ; T. Kikuta, Internal pipe inspection robot, Robotics and Automation, 1995. Proceedings., 1995 IEEE International Conference on (Volume:1 ) May 1995.

[3] Iszmir Nazmi Ismail ; Kajang, Malaysia ; Adzly Anuar ; Khairul Salleh Mohamed Sahari ; Mohd Zafri Baharuddin , Development of in-pipe inspection robot: A review, Development of in-pipe inspection robot: A review, 2012 IEEE Oct 2012. Revista Politécnica ISSN 1900-2351 (Impreso), ISSN 2256-5353 (En línea), Año 12, Número 23, páginas 9-16, Julio – Diciembre 201616

[4] Hiroyuki Masuta ; Hisato Watanabe ; Kaname Sato ; Hun-ok Lim, Recognition of branch pipe for pipe inspection robot using fiber grating visión sensor, Ubiquitous Robots and Ambient Intelligence (URAI), 2013 10th International Conference on Oct- Nov 2013.

[5] Ting Wu ; Zhejiang Shaohui Lu ; Yiping Tang, An in-pipe internal defects inspection system based on the active stereo omnidirectional vision sensor, Fuzzy Systems and Knowledge Discovery (FSKD), 2015 12th International Conference on. Aug 2015.

[6] Csaba Ékes; BoriszlavNeducza, Robotmounted GPR for pipe inspection, Ground Penetrating Radar (GPR), 2012 14th International Conference on. June 2012.

[7] Leonardo Plúas Andrade, Protección de sistemas eléctricos contra agentes ambientales, Ciencia UNEMI. Aug, 2010.

[8] J. M. Manahan, Y. Zhao and M. Foster, NEMA Type 7 Hazardous-Area Enclosures, IEEE Industry Applications Magazine. April, 2015.

[9] T. Dang and N. Sainato, NEMA and IEC Standards: A Practical Approach, IEEETRANSACTIONS ON INDUSTRY APPLICATIONS,VOL. 50, NO. 5. SEPTEMBER/OCTOBER, 2014.

[10] Inuktun Services Ltd. (2016), Pipe Inspection, Inuktun Ser- vices Ltd. http://www.inuktun.com/industry-types/pipeinspection.html [consultado el 13 de julio de 2016].