1. INTRODUCCIÓN

En Amtex S.A, Se produce Carboximetil celulosa sódica, un producto para el consumo humano e industrial. Se tienen dos líneas de producción una de grado técnico y otra de grado purificado, el proceso consiste en hacer reaccionar la celulosa de madera y algodón con algunos reactivos, para obtener los valores de PH, viscosidad y granulometría requeridos por los clientes.

En el proceso de producción de Carboximetil Celulosa Sódica (CMC), se emplea Etanol como solvente de lavado para purificar la CMC, luego de este proceso, el etanol queda contaminado con sales de sodio y con agua, haciéndose necesario someterlo a un proceso de destilación para eliminar estos residuos y poderlo utilizar nuevamente.

El propósito del proyecto consistió en optimizar dos de los lazos de control que se tienen actualmente implementados en la torre de destilación, utilizando las librerías del software Control Builder M, el cual se emplea para la programación del controlador AC800M y aplicar las estrategias de control avanzado que se tienen disponibles para minimizar costos energéticos y pérdidas de alcohol por funcionamiento deficiente de la torre.

El proyecto se implementó en tres fases: en la primera fase se obtuvo el modelo matemático de los lazos de control implementados en la torre. En la segunda fase, se diseñan e implementan estrategias de control avanzado, se analiza su desempeño y se define cual es el la mejor estrategia de control a emplear, para lograr la optimización de la torre.

2. MATERIALES Y METODO

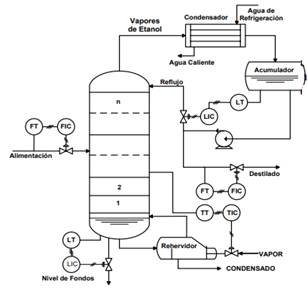

El proyecto se inicia con la descripción de la torre de destilación, sus características y los lazos de control básicos presentes en ella [1].

2.1 Descripción de la torre de destilación Nº 2 de la empresa Amtex S.A.

La torre de destilación número dos fue construida por la empresa Fratelli Gianazza de Italia, con una capacidad teórica de destilación de 8000 l/h, con un diámetro de 1.7 m, 22 platos y altura de 10 m. Tiene un pre-calentador vertical para la circulación de vapores con un diámetro de 0.76 m y área de transferencia de 83,8 m2 de 6 pasos y 630 tubos.Posee un condensador principal acuotubular, con un área de transferencia de 172 m2 de 4 pasos, con 724 tubos para el intercambio, su enfriamiento se hace con agua que entra

aproximadamente a 22°C y sale a 35°C, los vapores que no se alcancen a condensar pasan a otro intercambiador llamado de venteos que tiene 20 m2 de área de transferencia cuenta con 389 tubos y es de 1 paso, su enfriamiento se hace mediante agua helada generada por un enfriador de 500 toneladas-hora de refrigeración. Adicionalmente cuenta con un enfriador final llamado subenfriador de destilado con un área de 60 m2, con posibilidad de reflujo a la torre de destilación.

La torre de destilación tiene un rehervidor que realiza el calentamiento de la base de la torre con vapor saturado seco, el rehervidor contiene una mezcla de agua y alcohol, el control del flujo de vapor se realiza mediante una válvula de control tipo globo de 4 pulg, el flujo de vapor se mide con un venturi, el consumo promedio de la torre es de 3500 Kg Vapor/hr a una presión de 4 Bar.

La torre se alimenta por el plato 15 con una mezcla de etanol de aproximadamente al 65% en volumen, el 35% restante son sales y agua que proceden del proceso de purificación de la CMC. El etanol, ingresa a la torre de destilación con una temperatura aproximada de 60°C, el control se realiza con una válvula mariposa actuada mediante una señal 4-20 mA, se utiliza un transmisor de flujo magnético con una capacidad de trabajo aproximada de 15000 l/h.

El tanque de almacenamiento de destilado recibe el etanol del condensador y del recuperador de venteos, de este tanque se tiene la posibilidad de devolverle a la torre reflujos o pasar al tanque de almacenamiento final, el cual recibe el etanol con una concentración aproximada del 97% en volumen y con una temperatura de 35°C.

2.2 Controles Básicos de la torre de destilación

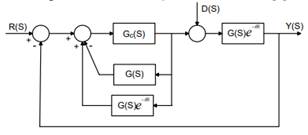

En la automatización de las torres de destilación, se tienen distintos lazos de control para garantizar un óptimo trabajo y un líquido destilado con la concentración adecuada [2], los lazos de control básicos de una torre de destilación son [3]:

Control de Alimentación de líquido a destilar: Este control, se realiza mediante una válvula proporcional y un medidor de flujo, y es el encargado de mantener la alimentación en un valor deseado, de manera que no se sature la torre o se pueda secar por falta de alimentación.

· Control de Temperatura: Es el más importante en la torre de destilación, ya que permite mantener la temperatura de la torre en un valor requerido para que pueda generarse la separación de los líquidos.

· Control de nivel de fondos: el nivel de fondos se controla para que exista en todo momento transferencia de calor del rehervidor hacia la torre. Si el rehervidor está completamente lleno o vacío causara serios problemas de operatividad en la columna. La Fig.1 muestra el diagrama de instrumentación básico de la torre

Fig.1. Diagrama de instrumentación de la torre

2.3 Estimación modelo matemático

Para la sintonía de los controladores es necesario obtener el modelo matemático de los proceso de temperatura y de alimentación a la torre que se van a controlar. Para el efecto se puso en funcionamiento la torre con los controladores sintonizados al tanteo y se dejó estabilizar en los rangos de funcionamiento nominal así:

· Temperatura de la base de la torre: entre 99°C y 101°C, para su medición se utiliza un sensor de temperatura tipo RTD PT-100 con un transmisor de temperatura calibrado entre 0°C-150°C, marca PRElectronics y salida 4-20 mA.

· Flujo de alimentación a la torre: entre 7500 l/h y 8500 l/h, medido con un transmisor de flujo magnético marca Fisher and Porter, calibrado para medir en rangos de 0 l/h a 15000 l/h, con un diámetro nominal de 2” con salida de 4-20 mA.

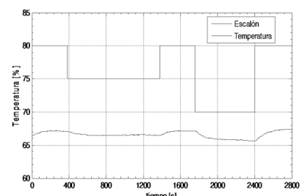

· Estimación del modelo para la temperatura de la base de la torre de destilación: Para obtener el modelo matemático que describe el comportamiento de la planta de temperatura se aplicaron escalones en la válvula de control de flujo de vapor alrededor de la zona normal de trabajo de la misma, que es de 100°C, para lograr sostener esta temperatura se requiere un promedio de 3500 kg vapor/h, lo que equivale a un porcentaje de apertura de la válvula del 80%.

Utilizando la Toolbox Ident de Matlab® y al aproximar la dinámica del proceso de temperatura a un sistema de primer orden con retardo (POR), el modelo resultante es (1):

![]() (1)

(1)

Fig.2. Escalones aplicados para la identificación

del lazo de temperatura

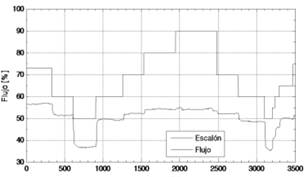

Estimación del modelo para el flujo de alimentación del líquido a destilar: Para obtener el modelo se aplicaron escalones alrededor de la zona normal de trabajo de la torre, el flujo normal de trabajo de la alimentación en la oscila entre 7500 y 8500 l/h, lo equivalente aproximadamente a un 60% de apertura en la válvula de control. La Fig.3 muestra la serie de escalones aplicados y la respuesta del sistema de flujo.

Fig.3. Escalones aplicados para la identificación del lazo de Flujo.

Utilizando la Toolbox Ident de Matlab® y aproximando el modelo de la planta de flujo a un sistema de primer orden con retardo (POR) se obtiene:

![]() (2)

(2)

2.4 Diseño e implementación de algoritmos de control utilizando las librerías del controlador AC800M

Se toman como punto de partida las técnicas de diseño de los controles convencionales y luego se pasa a los controles avanzados, los cuales están disponibles en las librerías del Control Builder [4]. Se implementaron tres tipos diferentes de controladores con el fin de regular las variables temperatura y flujo de alimentación: un controlador PI convencional, sintonizado utilizando la técnica de ajuste por Ziegler-Nichols, un controlador con ganancia programable tomando como variable de programación la temperatura o el flujo de alimentación, según la variable a controlar y un controlador PI con predictor de Smith.

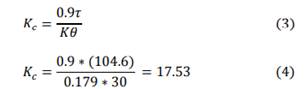

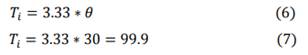

El diseño del controlador PI se realizó por el método de Ziegler-Nichols [5], tomando como base la función de transferencia de primer orden con retardo (Ecuación 1). Los parámetros de sintonía para el controlador PI se dan en (3) y (6):

El tiempo integral es:

Con estos parámetros la ecuación del controlador PI está dada por (8):

![]()

La función de transferencia del controlador PI obtenido es (9):

![]()

La Fig.4 corresponde a la respuesta real de la temperatura de la torre con el controlador implementado en el controlador AC800M y el software Control Builder M, librería ControlBasic Lib [5]. En la Fig. 4 se muestra la respuesta ante cambios en el set-point. Se aprecia que en todos los casos el sistema, tendencia 1, alcanza el valor de referencia establecido, tendencia 2, sin sobreimpulsos y sin oscilaciones significativas.

Fig.4. Respuesta del control PI para la temperatura de la torre.

Diseño e implementación del controlador PI para el flujo de alimentación de la torre de destilación: Teniendo como base el modelo POR que describe la dinámica del sistema de alimentación de etanol a destilar (Ecuación 2), y los parámetros de sintonización de la tabla de Ziegler-Nichols y considerando un controlador lento, se obtienen los siguientes parámetros para el controlador.

La Fig. 5 muestra la respuesta del flujo de alimentación para diferentes valores de la referencia. Se observa que el sistema, tendencia1, alcanza el valor de referencia establecido, tendencia 2, sin sobreimpulso y sin oscilaciones.

Fig.5. Respuesta con el controlador PI para el flujo de alimentación de la torre.

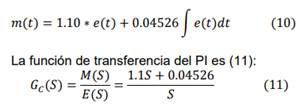

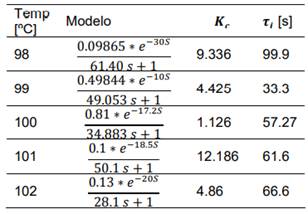

Controlador con ganancia programable: La técnica de la ganancia programable (Gain Scheduling) es un acercamiento al control de sistemas no lineales que utiliza una familia de controladores lineales, para proporcionar un control satisfactorio en diversos puntos de operación del sistema. Este enfoque asume que el sistema se puede representar mediante un modelo parametrizado por ciertas variables, llamadas variables de tabulación o de programación, de modo que cuando estas variables asumen un valor constante se obtiene un punto de funcionamiento [6].

Para sintonizar el controlador adecuado se utilizan una o más de las variables de programación. En este caso, se identifica el sistema alrededor de distintos puntos de operación de interés, obteniéndose una familia de modelos lineales para la cual se diseña una familia de controladores lineales. Luego, se implementa el esquema de control con un controlador cuyos parámetros cambian acorde a los valores que toman las variables de programación, La Fig.6 representa la forma de implementación de este

controlador [7].

Fig.6. Controlador por ganancia programable

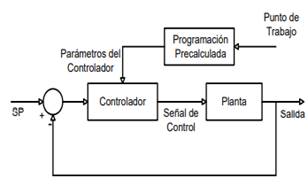

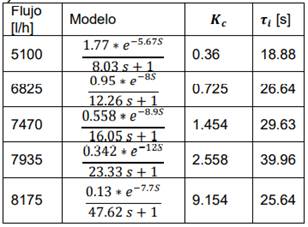

Sintonía y programación del control de temperatura de la torre por ganancia Programable: Para el efecto se aplicaron escalones en diferentes puntos dentro de la zona de operación de la torre y se obtuvo el respectivo modelo para cada escalón. Para estimar los controladores por ganancia programable se tomó la temperatura como variable de programación y se sintonizaron los controladores para cada modelo según la técnica de Ziegler-Nichols. Se utilizaron controladores lentos. (Ver tabla 1), obtenidos al multiplicar al ganacia estimada para el ontrolador por un factor de 0.5.

Tabla 1. Controladores PI para cada modelo de Temperatura

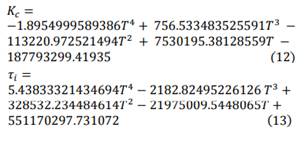

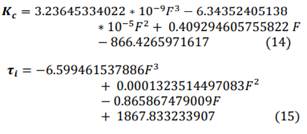

Al relacionar la temperatura con los parámetros obtenidos para cada controlador mediante una ecuación de regresión se obtienen los parámetros del controlador en función de la temperatura (12) y (13).

Para estimar los controladores por ganancia programable se tomó el flujo de alimentación como variable de programación, se estimaron los modelos correspondientes a cada escalón y se sintonizaron los controladores para cada modelo según la técnica de Ziegler-Nichols. Se utilizaron controladores lentos. Los valores estimados se dan en la tabla 2.

Al relacionar el flujo de alimentación a la torre con los parámetros obtenidos para cada controlador mediante una ecuación de regresión se obtienen los parámetros del controlador para cada valor del flujo (14) y (15).

La Fig.7 muestra la forma de programación del controlador de temperatura en el software Control Builder M.

Fig.7. Programación del controlador por ganancia programable para el lazo de temperatura.

La presencia de retardos significativos en los lazos

de control, representa serios problemas en el control de procesos. El predictor de Smith es una de las estrategias de control utilizada para compensar los malos efectos el retardo [8]. Smith O, propuso el esquema de control mostrado en la en la Fig.8 conocido como predictor de Smith [9]:

Fig.8. Esquema Básico de un Predictor Smith

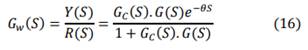

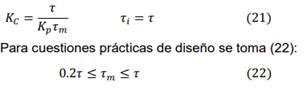

La función de transferencia de lazo cerrado del sistema de la Fig. 8 es (16):

Como puede verse, la ecuación característica del sistema ya no tiene el retardo pero la planta en lazo cerrado conserva el retardo en el numerador, lo cual no afecta las características de respuesta del proceso.

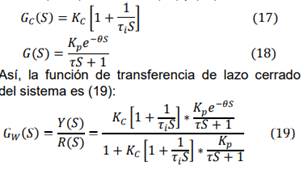

Si se desea sintonizar un controlador PI y se considera que la planta es de primer orden con retardo (POR), se obtiene (16) y (17).

Igualando las ecuaciones (19) y (20) y despejando

los parámetros y del controlador se obtiene (21):

La Fig. 9 da la respuesta del sistema con el controlador PPI estimado.

Fig. 9. Controlador PI programado como Predictor Smith

La Fig.10 muestra la respuesta del sistema con el

controlador PPI diseñado.

Fig.10. Respuesta del controlador Predictor Smith

y flujo de alimentación de la torre

3. RESULTADOS

3.1 Desempeño de los controladores PI diseñados.

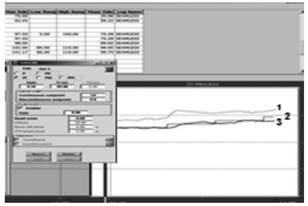

Conociendo las respuestas de los controladores implementados, se realiza la comparación entre ellos para establecer cuál es el controlador con mejor desempeño en cada lazo de control. El controlador con el que venía trabajando la torre de destilación para la temperatura era un controlador PI sintonizado por ensayo y error. En la Fig.11 se observa el comportamiento del sistema con dicho controlador, la tendencia 2 es la temperatura de la torre de destilación, la tendencia 1 la salida del controlador y la tendencia 3 es el consumo de vapor de la torre, era un control oscilatorio, donde no se cumplía con un error en estado estable de cero. El consumo de vapor para sostener la temperatura en el set-point era aproximado de 3600 kg vapor/h, destilando 8000 l/h, un consumo demasiado alto.

Los resultados deben ser presentados en una secuencia lógica en el texto, tablas y figuras, se debe evitar la presentación repetida de los mismos datos en diferentes formas. Los resultados no deben contener material apropiado para discusión. Al describir los resultados de los experimentos de los autores, esto debe ser escrito en tiempo pasado. Los resultados deben ser explicados, pero en gran parte sin hacer referencia a la literatura.

Fig.11. Control PI planta de temperatura antes de la optimización

Luego de la identificación, sintonía y programación de los parámetros del controlador PI se nota un control donde la variable temperatura tiene un comportamiento estable, este control comparado con el que venía trabajando tiene como ventaja, la reducción del consumo de vapor en un 22% ya que la torre para sostener la temperatura en el set-point utiliza aproximadamente 2800 kg vapor/h y destilando los mismos 8000 l/h. En la Fig.12 se presenta la respuesta del sistema con el controlador PI calculado. En la tendencia 1 se observa que la variable controlada se mantiene estable, en la tendencia 2 se muestra el comportamiento de la salida del controlador ante perturbaciones y en la tendencia 3 se observa el consumo de vapor, la eficiencia de la torre con esta nueva configuración mejora y el consumo es de 5 kg-vapor/litro destilado, logrando mantener la torre en el punto de equilibrio deseado por producción.

Fig.12. Control de temperatura de la torre

Así mismo, para el lazo de flujo el controlador con el que estaba trabajando la torre de destilación, se había sintonizado por ensayo y error y el control de esta variable era deficiente. En la Fig.13 se observa el desempeño de dicho controlador, la tendencia 1 es la alimentación de alcohol a la torre de destilación, la tendencia 2 es la salida del controlador la cual es, como puede apreciase, oscilatoria para controlar el flujo.

Fig.13. Control PI planta de flujo antes de la optimización.

Luego de la identificación, sintonía y programación del controlador, se obtiene un

control donde la variable de flujo presenta un comportamiento estable. En la Fig.14 se observa la respuesta del sistema ante perturbaciones y cambios en el set-point. En la tendencia 1 se ve que la variable controlada, el flujo, se mantiene estable, en la tendencia 2 se observa la salida del controlador como actúa cuando se presentan perturbaciones, el controlador es rápido y no se registran sobreimpulsos en la respuesta.

Fig.14. Control de flujo de la torre de destilación

3.2 Desempeño del controlador por ganancia programable para el lazo de temperatura y flujo.

El controlador por ganancia programable para la variable temperatura presentó mejor desempeño que el controlador PI que se tenía implementado, este controlador según, los cálculos realizados en Matlab® e implementados en el controlador ABB, se comportó en ocasiones oscilatorio pues dicho control, dependiendo del valor de la variable de proceso, reconfigura automáticamente los parámetros de ganancia y tiempo integral. En la Fig.15 se observa que la tendencia 1 que es la variable de proceso, se estabiliza pero presenta un error respecto a la tendencia 2 que es el setpoint, en la tendencia 3 se observa la salida del controlador.

Fig.15. Control de temperatura de la torre de destilación.

Para el sistema de flujo, el controlador por ganancia programable mostró mejor desempeño que el controlador PI, pero presenta los mismos inconvenientes referidos para el controlador por ganancia programable implementado para la temperatura. En la Fig.16 se observa que la tendencia 1 que es la variable de proceso se estabiliza pero quedaba con un error respecto a la tendencia 2 que es el set point, en la tendencia 3 se observa la salida del controlador.

3.3 Desempeño del controlador PPI con predictor Smith para el lazo de temperatura y flujo

Para el lazo de temperatura, el controlador PI con predictor Smith mostro un buen desempeño, logrando llevar la variable de proceso al set-point requerido, pero su respuesta es lenta.

Fig.16. Control de flujo de la torre de destilación

configurado con un control por ganancia.

En la Fig.17 se observa que la variable de proceso está controlada en todos los puntos, la tendencia 3 corresponde a la salida del controlador, la cual es estable y responde ante los set-point requeridos en la tendencia 2, la tendencia 1 que es la variable de proceso se observa estable, el rizado que se observa antes del primer escalón corresponde al momento en el cual se configura el controlador predictor Smith y se descarga al controlador ABB.

Fig.17. Controlador por predictor de Smith para el

control de temperatura de la torre de destilación

3.4 Cuantificación del desempeño de los controladores.

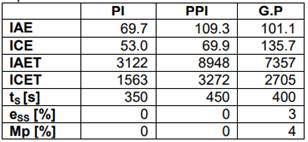

Para realizar una comparación cuantitativa del desempeño de los controladores implementados, se utilizaron los criterios de la integral del error y de la respuesta temporal, estimados a partir de los datos obtenidos en Excel® al momento de ensayar los controladores. En la tabla 3 se presentan los resultados obtenidos para los controladores de la temperatura de la torre. Se calcularon para un cambio de set-point de 100 ºC a 101 ºC y durante un tiempo de 500 s.

Tabla 3. Desempeño de los controladores de

Temperatura

La tabla 3 permite concluir que el controlador que presenta el mejor desempeño regular la temperatura de la torre es el controlador PI, dado que es el que tiene los menores índices de error, menor tiempo de establecimiento y no presenta error de estado estable ni sobreimpulsos.

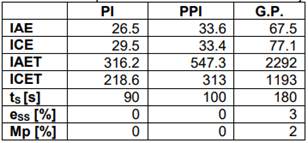

En la tabla 4 se presentan los resultados obtenidos para los controladores del flujo de alimentación de la torre. Se calcularon para un cambio en set-point de flujo del 53% al 54.5 % (7950 l/h a 8175 l/h) y durante un tiempo de 200 s.

Tabla 4. Desempeño de los controladores de flujo

De los datos de la tabla 4 se puede concluir que el controlador que presenta el mejor desempeño para controlar el flujo de alimentación a la torre es el controlador PI, dado que es el que tiene los menores índices de error, menor tiempo de establecimiento y no presenta error de estado estable ni sobreimpulsos.

4. CONCLUSIONES

Para el sistema de temperatura de la torre de destilación el controlador PI diseñado fue el de mejor desempeño, este controlador fue eficiente en el control del sistema, mostrando estabilidad, buena velocidad de respuesta, error de estado estable igual a cero y los índices de la integral del error de menor valor. Para el lazo control de flujo de alimentación de la torre de destilación, nuevamente el controlador PI fue el que presentó el mejor desempeño, el flujo se comporta de manera estable, con buena velocidad de respuesta, error de estado estable igual a cero y con los índices de la integral del error de menor valor. En este lazo de control el controlador PI con predictor de Smith (PPI), también mostró un buen desempeño.

El control por ganancia programable, es un control adaptativo sintonizado correctamente, logra un control adecuado. Para el proceso de temperatura presentó oscilaciones lo que no lo hizo confiable a la hora de dejar trabajando este control, y para el control de alimentación de flujo se comportaba estable pero quedaba con un error de estado estable.

Con la implementación de los controladores en la torre de destilación Nº 2 de la empresa Amtex S.A se logró una mejora considerable en la estabilidad de la torre, especialmente con el controlador PI y con el controlador PPI (PI con predictor Smith).

Dentro de las mejoras que se lograron introducir una vez se identificó la dinámica de la torre y se diseñaron los controladores fue un ahorro en el consumo de vapor estimado en un 22%, hecho este que justifica ampliamente el trabajo realizado.

5. Referencias Bibliográficas

[1] Aguirre, S (2007). Diseño de la operación y el control para columnas de destilación binarias por lotes. Tesis de Maestría. Universidad Autónoma Metropolitana. Unidad Iztapalapa. México. Recuperado el 24 de marzo de:

http://148.206.53.84/tesiuami/UAMI12930.pdf[2]

[2] Álzate, A (2010). Modelado y control de una

columna de destilación binaria. Tesis de Maestría.

Universidad Nacional de Colombia - Sede

Manizales. Facultad de Ingeniería y Arquitectura

Departamento de Eléctrica, Electrónica y

Computación Manizales, Colombia. Recuperado

el 24 de marzo de:

http://www.bdigital.unal.edu.co/2334/1/angelicama riaalzateibanez.2010.pdf

[3] Blanco, J (2011). Automatización y control

regulatorio de una columna de destilación

extractiva a nivel planta piloto para la producción

de etanol anhidro. Tesis de Maestría Universidad

Nacional de Colombia. Facultad De Ingeniería.

Maestría en Automatización Industrial. Bogotá

D.C. Recuperado el 23 de marzo de 2015 de:

http://www.bdigital.unal.edu.co/5094/1/299977.20

11_pte._1.pdf

[4] ASEA Brown Boveri. ABB. (2010). Compact 800 Engineering Compact Control Builder AC 800M 5.1 Getting Started.

[5] García, J. (2012). Control digital. Teoría y práctica. Editorial L. Vieco e hijas. Tercera Edición. ISBN 978-958-9090-25-1

[6] Isermann, R. (2001) Digital Control Systems, Springer Verlag.

[7] Wang, M. y F. Crusca. (2002) Design and implementation of a gain-scheduling controller for a level control system, ISA transactions, 41(3),

[8] Hang, C (2010). Control Systems, Robotics,

and Automation - Vol. II. Smith Predictor and Its

Modifications. Department of Electrical

Engineering, National University of Singapore,

Singapore. Recuperado el 11 de junio de 2015 de:

http://www.eolss.net/sample-chapters/c18/e6-

43.pdf.

[9] Martínez, J y Camacho, O (2005). Smith Predictor: tuning considerations for performance and robustness enhancements. Revista Técnica Universidad de Zulia V.28 N.2 Maracaibo. Recuperado el 24 de marzo de:

http://www.scielo.org.ve/