ARTÍCULOS

MODELADO GEOMÉTRICO DE INTERCAMBIADORES DE CALOR DE TUBO EN ESPIRAL HELICOIDAL TORSIONADO

GEOMETRIC MODELING OF COILED TWISTED TUBE HEAT EXCHANGER

Juan Gonzalo Ardila Marín1, Diego Andrés Hincapié Zuluaga2

1 Ingeniero Mecánico, Magíster en Gestión Energética Industrial (candidato), Docente Ocasional, Instituto Tecnológico Metropolitano, juanardila@itm.edu.co.

2 Ingeniero Mecánico, MSc en Física, PhD en Física (candidato), Docente de Carrera, Instituto Tecnológico Metropolitano, diegohincapie@itm.edu.co.

Instituto Tecnológico Metropolitano, calle 75 #75-101, Medellín, Colombia.

Recibido: 4 de septiembre de 2014. Aceptado: 28 de octubre de 2014.

Received: September 4th, 2014. Accepted: October 28th, 2014.

RESUMEN

Se presenta el proceso de generación de las geometrías que se emplearon en el proyecto de desarrollo numérico de correlaciones para intercambiadores de calor de tubo en espiral helicoidal torsionado; dichas correlaciones se han predicho para tubos curvados lisos o torsionados, pero en este último caso se han estudiado geometrías simplificadas que se alejan de la realidad de los dispositivos comerciales empleados en la industria y el comercio, por lo tanto es necesario desarrollar geometrías más realísticas. Inicialmente se evalúa el estado del arte en lo que se refiere al desarrollo geométrico CAD en este campo y posteriormente se detalla la metodología seguida con el empleo de las herramientas CAD SolidEdge®, con sus comandos de protrusión por barrido y operaciones booleanas, y DesignModeler® con sus utilidades para reparación de geometrías. Al final se justifica la selección de los parámetros propios de las geometrías y se comparan con las empleadas en otras investigaciones y con las geometrías comerciales Turbotec® disponibles en el mercado para evidenciar el desarrollo de una geometría más realística obtenido como resultado de la presente investigación.

Palabras clave: Diseño Asistido por Computador, CAD, Modelado, tubo torsionado, tubo en espiral helicoidal.

ABSTRACT

A geometries generation process used in correlations numerical development project to coiled twisted tube heat exchangers is discussed. These correlations have been predicted for smooth curved or twisted tubes, but in latter case have been studied simplified geometries that are far from commercial devices reality used in industry and commerce, it is therefore necessary to develop more realistic geometries. Initially evaluated geometric CAD development state of the art in this field, and subsequently detailed methodology with use of CAD tools SolidEdge® with its swept protrusion and Boolean operations commands, and DesignModeler® with geometries repair utilities. Finally, choice of specific geometries parameters is justified and compared with those used in other studies and the commercial Turbotec® geometries available in market to demonstrate a more realistic geometry development obtained because of this investigation.

Key words: Computer Aided Design, CAD, modeling, twisted tube, coiled tube.

1. INTRODUCCIÓN

La geometría es la información que un diseñador utiliza para definir un producto físico en cualquier aplicación de dibujo asistido por computador (CAD – Computer Aided Drawing) [1]. CAD hace uso de gráficos para la representación de los productos, su uso no cambia el proceso de diseño, pero ayuda al diseñador proporcionando: precisión en la representación gráfica y fácil modificación, para comunicación y diseño en grupos de trabajo, además le permite realizar análisis de elementos finitos: estática y dinámica, resistencia de materiales, deformación plástica, análisis de movimiento, tolerancia, transferencia de calor, flujo de fluidos, e incluso, optimización de diseño; puede registrar y recuperar la información para su reutilización futura y actualización [2].

Existen diferentes tipos de programas CAD: sistemas 2D de gama baja, Wireframe 3D o modelo de alambre y representación de límites (B-rep – Boundary Representation) (renderizado de líneas solamente, sin propiedades de sólido), sólidos 3D básicos (prismas, cilindros, esferas, etc.), y sólidos 3D paramétricos (los objetos y características creadas son ajustables). El 3D surge en los 70's, limitado a la producción de dibujos similares a los hechos a mano, pero los avances en programación y hardware en los 80's permitieron más versatilidad en las actividades de diseño, en 1981 aparece Romulus® (de ShapeData®) basado en PADL-2 (Part and Assembly Description Language) y CATIA® (de Dassault Systemes®), en 1982 AutoCAD® (de Autodesk®), en 1988 Pro/ENGINEER® (de PTC® - Parametric Technology Corporation) y el incremento del uso de métodos paramétricos; fue importante el desarrollo de los núcleos de modelado, que son motores para la manipulación geométrica y topológica de objetos 3D compatibles, B-Rep®, Parasolid® (de ShapeData®) y ACIS® (de Dassault Systemes®), esto condujo a la liberación de los paquetes de gama media como SolidWorks® (de Dassault Systemes®) en 1995, SolidEdge® (actualmente de UGS Corp®) en 1996 e Inventor® (de Autodesk®) en 1999 [3].

El presente proyecto implica el desarrollo del modelo geométrico de intercambiadores, el cual se llevó a cabo empleando la herramienta CAD: SolidEdge®, cuyos archivos se convierten al formato genérico: .igs, para ser importados al módulo CAD: DesignModeler® (de ANSYS Workbench®). En este artículo se presenta, paso a paso, el proceso de desarrollo de las geometrías que se emplearon en el proyecto de desarrollo numérico de correlaciones del Centro de Investigaciones del Instituto Tecnológico Metropolitano en contrapartida con la empresa E.S. Energía Solar Ltda., inicialmente se evalúa el estado del arte en lo que se refiere al desarrollo geométrico CAD en este campo y posteriormente se detalla la metodología seguida con el empleo de las herramientas CAD SolidEdge® y DesignModeler®. Al final se justifica la selección de los parámetros propios de las geometrías y se comparan con las empleadas en otras investigaciones y con las geometrías comerciales Turbotec® disponibles en el mercado.

1.1. Estado del arte

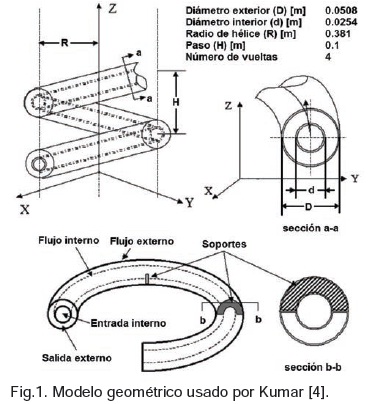

Vimal Kumar, y otros, utilizaron Fluent® para predecir el comportamiento térmico y fluido dinámico en un intercambiador de calor de tubo en espiral helicoidal concéntrico. El intercambiador de calor modelado para Fluent® consistió en dos tubos en espiral, colocados uno dentro del otro, se presenta en la Figura 1 con las dimensiones tabuladas; el flujo caliente es el interno, mientras que el flujo frío se presenta en la región anular en dirección opuesta, en dicha región hay placas semicirculares para soportar el tubo interior y para proporcionar turbulencia [4].

Rennie & Raghavan estudiaron numéricamente la transferencia de calor de un intercambiador de calor de doble tubo helicoidal para determinar el efecto de las propiedades térmicas de fluido en la transferencia de calor. Las geometrías de los intercambiadores de calor fueron modeladas en AutoCAD 14® y se exportaron como archivo de estereolitografía (.stl), la primera para región anular con diámetros interior y exterior de 0,1 y 0,115m, respectivamente, las otras dos para flujo interno con diámetros exteriores de 0.04 y 0.06m, todas con paso de 0,115m y cada una tenía una longitud de una vuelta completa. Los archivos de geometría se importaron al software CFD PHOENICS 3.3® [5].

Huminic & Huminic replicaron el estudio de Rennie & Raghavan utilizando nanofluidos bajo condiciones de flujo laminar, manteniendo la tasa de flujo del nanofluido al interior y variando la tasa de flujo másico de agua en la región anular. El modelo CAD usado se presenta en la Figura 2, la creación de la geometría del modelo y su integración en un dominio físico, la generación de la malla y la elección de un esquema de cálculo numérico adecuado son factores importantes que pueden determinar el nivel de éxito del proceso de simulación; el CFD utilizado fue ANSYS CFX- 12.0®, integrado a la plataforma ANSYS Workbench® que combina CAD (modelado geométrico), soluciones de mallado complejas, algoritmos de solución rápida y herramientas de post-procesamiento [6].

Rahul Kharat, y otros, desarrollaron una correlación para el coeficiente de transferencia de calor para intercambiadores concéntricos de tubo en espiral helicoidal, empleando datos experimentales y simulaciones CFD efectuadas con Fluent®. El modelo tridimensional del dominio fluido utilizado para el análisis se construyó en SolidEdge V20®, la malla se generó en Gambit® y se exportó a Fluent® [7].

András Zachár estudió la mejora en la transferencia de calor en intercambiadores de tubo en espiral helicoidal con el torsionado mediante un nervio corrugado helicoidal que induce movimiento de remolino adicional al flujo secundario característico de la curvatura; compara los resultados calculados con CFX 11.0® contra fórmulas empíricas y pruebas experimentales existentes para investigar la validez de los resultados numéricos [8]. La Figura 3 muestra la configuración básica de las bobinas con corrugación helicoidal usadas en el estudio con las dimensiones tabuladas.

El presente año, Mokkapati & Lin investigaron un intercambiador de tubos rectos concéntricos mejorado con el uso de tubo corrugado anular y la inserción de una cinta torsionada y evaluaron su impacto en la recuperación de calor de los gases de escape de un generador diésel; el rendimiento de la transferencia de calor se investigó a través de simulaciones utilizando SolidWorks CFD®, la geometría estudiada puede apreciarse en la Figura 4 [9].

2. METODOLOGÍA

En lo que respecta a las condiciones de frontera, la mayoría de los trabajos que implican intercambiadores de calor han utilizado temperatura de pared o flujo de calor constantes como condiciones de contorno, sin embargo, una condición de frontera realística que poco se explora es donde ni el flujo de calor, ni la temperatura de pared, son constantes [5], pero la simulación sin la presunción de condiciones constantes implica el trabajo con los dos fluidos que intercambian calor, lo cual incrementa la necesidad de memoria y tiempo de cómputo, generalmente innecesaria al ver el buen acercamiento a datos experimentales que han tenido las simulaciones con el supuesto de condiciones constantes. Por esto en el presente proyecto de investigación se simularon solo flujos internos o externos suponiendo temperaturas o flux de calor constantes en la pared.

El desarrollo CAD del volumen de control que es atravesado por dichos flujos, se llevó a cabo con la herramienta SolidEdge® de Siemens haciendo uso de los comandos de protrusión por barrido para el desarrollo de los volúmenes de control internos.

Esto último implica definir la trayectoria por la que se desea pasar la sección transversal para construir la operación, y definir el perfil de dicha sección transversal para mostrar el aspecto que tendrá la operación y construirla, después permite editarla [10].

Para el desarrollo de los volúmenes de control externos se sigue el procedimiento anterior para desarrollar la geometría que servirá de herramienta de corte en la ejecución de una operación booleana. Al finalizar, todas las geometrías fueron convertidas al formato .igs para ser exportadas al software designModeler® donde fueron reparadas para el posterior proceso de discretización de volúmenes.

Desarrollo de la trayectoria

El comando: curva según tabla, usa una hoja de cálculo Excel® para definir una curva de construcción, la hoja de cálculo incrustada en el documento SolidEdge facilita la importación y administración de curvas calculadas y se pueden usar estas curvas como trayectoria para construir protrusiones por barrido [10]. Para las simulaciones del presente proyecto se calcularon curvas helicoidales como trayectorias, excepto cuando se compararon los resultados de intercambiadores curvados contra intercambiadores de tubo recto, para los cuales su uso una línea recta como trayectoria de barrido; los parámetros de las hélices empleadas son presentados en la Tabla 1.

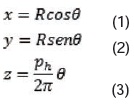

Recordando que una hélice cilíndrica es una curva que corta a las rectas paralelas al eje del cilindro con un ángulo constante, tal que la distancia entre dos puntos de corte consecutivos de la hélice con cualquiera de las rectas es una constante llamada paso helicoidal, se desarrollaron las diferentes trayectorias teniendo en cuenta que, desde un punto de vista analítico, una hélice queda definida por las siguientes expresiones paramétricas [11]:

Dónde:

z, y, z: Coordenadas cartesianas de cada punto que describe la trayectoria [mm]

θ: Ángulo barrido por la hélice [rad]

R: Radio de hélice [mm]

ph: Paso helicoidal [mm]

Desarrollo de la sección transversal

Para las simulaciones del presente proyecto se emplearon cinco secciones transversales principales, las más simples corresponden a los casos de tubo liso que fueron estudiados con el fin de hacer comparaciones, para flujos internos se emplea un círculo y para flujos externos una corona circular (área plana limitada por dos circunferencias concéntricas); para simular los tubos torsionados se emplearon las secciones transversales que se presentan en la Figura 5, en (a) puede apreciarse la sección que se usó para validar la herramienta de simulación a partir de los resultados presentados por András Zachár [8], en (b) y (c) se ilustran las secciones empleadas para el estudio de flujos interno y externo, respectivamente; éstas áreas son caracterizadas por un parámetro conocido como diámetro hidráulico, que se calcula como el cociente de cuatro veces el área de la sección transversal entre su perímetro húmedo; los parámetros de las secciones transversales empleadas son presentados en la Tabla 1.

Desarrollo de flujos internos: Torsión

La herramienta torsión construye la operación por barrido retorciendo el perfil de la sección transversal alrededor de la curva trayectoria, si se especifica un número positivo la torsión se aplica en sentido horario desde el punto inicial de la curva de trayectoria, de lo contrario se aplica en sentido anti-horario, si se especifica cero no se aplica torsión. Puede definirse según el número de vueltas que se retuerce la sección transversal a lo largo de la curva de trayectoria completa, determinando el número de vueltas por unidad longitud de trayectoria, o de acuerdo al ángulo de torsión en los puntos inicial y final de la trayectoria [10]. Las geometrías que se emplearon para representar las condiciones en intercambiadores de tubo torsionado en espiral helicoidal fueron desarrolladas empleando esta herramienta, sus parámetros de torsión se aprecian en la Tabla 1.

Desarrollo de flujos externos: Booleano

Siguiendo el procedimiento anterior se modela el volumen al interior del tubo externo del montaje de tubos concéntricos, posteriormente se inserta una copia de la pieza que se sustraerá de dicho volumen, ésta es alguna de las que fueron desarrolladas como geometrías de flujo interno aplicando la metodología ya descrita. SolidEdge® permite construir nuevas piezas usando la copia de una pieza o conjunto existente que puede ser la operación de base de la nueva pieza o usarse como geometría de construcción, puede ser asociativa al original si la pieza se inserta en el entorno ordenado, y también puede definir opciones para escalar, aplicar simetría y desarrollar la pieza copiada, o se puede añadir operaciones a la copia con independencia de la pieza original y conservar aún un vínculo asociativo con la pieza de base con la que empezó [10].

El comando booleano lleva a cabo una operación de unión, diferencia o intersección en una pieza con un plano de referencia, una superficie de construcción o un sólido de construcción como herramienta [10], en el presente proyecto se usó el comando operación booleana para crear una cavidad en el volumen encerrado por el tubo exterior, primero, se creó dicho volumen, seguidamente, se usó el comando copiar parte para insertar el modelo existente de flujo interno, y a continuación se usó el comando operación booleana para substraer el cuerpo de construcción del sólido.

Importación y reparación de geometrías

DesignModeler® es la puerta a la manipulación de la geometría para la simulación, es completamente paramétrico y tiene conexiones con los principales sistemas CAD, proporciona potentes herramientas para la construcción geométrica sobre un núcleo Parasolid® con motor robusto que cumple con los estándares de la industria, bocetos bidimensionales pueden ser extruidos en sólidos y luego modificados con operaciones booleanas, la historia del desarrollo geométrico se registra permitiendo al usuario hacer cambios y actualizar el diseño [12].

Con respecto a la extensión de archivo .igs que se usa en este proyecto de investigación, resulta ser un formato gráfico vectorial 2D/3D basado en la Especificación de Intercambio Gráfico Inicial (IGES – Initial Graphics Exchange Specification), utilizado por muchos programas CAD como un formato basado en texto según el Código Estándar Estadounidense para el Intercambio de Información (ASCII - American Standard Code for Information Interchange) para guardar y exportar datos vectoriales, puede almacenar modelos de alambre, superficie o representaciones de objetos sólidos, diagramas de circuito, y otros objetos; se introdujo en 1979 y se convirtió en el estándar para la transferencia de modelos tridimensionales entre los programas CAD; en los últimos años, sin embargo, ha sido reemplazado por el formato ''.stp'' más reciente [13].

DesignModeler® permite la limpieza y reparación de geometrías problemáticas que son un cuello de botella importante en la simulación, las herramientas de limpieza y reparación detectan automáticamente y corrigen problemas típicos, como bordes pequeños, caras astilladas, agujeros, costuras y ángulos agudos; esto permite que los modelos que se prepararon para el análisis puedan usarse apropiadamente [12].

3. RESULTADOS Y DISCUSIÓN

El proyecto de desarrollo de correlaciones exigió la construcción de 12 geometrías; la fase de validación de la herramienta numérica consistió en una serie de cinco proyectos de simulación de flujos internos, en el primero se desarrolló el flujo en un intercambiador de calor de tubo recto liso, en el segundo se estudió un tubo recto torsionado cuya vena corrugada tuvo una profundidad de 1.03mm que se generó a partir de un perfil como el ilustrado en la Figura 5 (a), en el tercero se desarrolló el fluido interno en un intercambiador de tubo en espiral helicoidal liso de una sola espira, en el cuarto un tubo en espiral helicoidal torsionado con una vena corrugada helicoidal con profundidad de 2mm que se generó a partir de un perfil como el ilustrado en la Figura 5 (a), y en el quinto se simuló un tubo en espiral helicoidal torsionado que se generó a partir de un perfil como el ilustrado en la Figura 5 (b). Para mayor claridad obsérvese la Figura 6.

Las 7 geometrías restantes representan flujos externos, en la sexta se desarrolló el flujo en un intercambiador de calor de tubo recto liso generada a partir de una corona circular, en la séptima se estudió un tubo recto torsionado que se generó a partir de un perfil como el ilustrado en la Figura 5 (c) al igual que las demás, a partir de la octava se desarrolló el fluido externo en un intercambiador de tubo en espiral helicoidal torsionado de tres espiras variando periódicamente el paso torsional (ver Tabla 1). Las geometrías de esta fase del proyecto, que corresponde al desarrollo numérico de correlaciones, pueden apreciarse en la Figura 7.

La selección de las geometrías anteriormente presentadas obedeció a diferentes criterios, la fase de validación, en los primeros cuatro proyectos de simulación buscó alcanzar diferentes resultados obtenidos por András Zachár [8], y en los casos más simples comparó también el uso de las correlaciones presentadas en [14], además se pudo comprobar el efecto de la aplicación de técnicas de mejora pasiva a intercambiadores al evidenciar el incremento en la transferencia de calor cuando se usa tubo curvado y cuando se agrega la vena corrugada helicoidal. Pero ya en la propuesta del presente proyecto de investigación se denota como problema el hecho de que Zachár aborda la temática de incrementar aún más la transferencia de calor en tubos en hélice con técnicas pasivas como el tallado de hélices alrededor del tubo, lo hace de forma teórica sin validación experimental y propone correlaciones, pero deben estudiarse geometrías más complejas y los efectos que pueda traer el incremento en la caída de presión. Al final de su proyecto Zachár afirma que el intercambiador de calor con las dos mejoras pasivas (tubo curvado y torsionado) muestra 80-100% de aumento de la velocidad de transferencia de calor del lado interior debido al movimiento de remolino desarrollado, mientras que el fabricante Turbotec® presenta como ventajas, de sus tubos e intercambiadores de calor con tubo en espiral helicoidal torsionado, un incremento de 350% en la transferencia de calor [15], razón por la cual la empresa E.S. Energía Solar Ltda. en contrapartida con el Instituto Tecnológico Metropolitano de la ciudad de Medellín, han financiado el presente proyecto de investigación. La Figura 8 permite comparar las geometrías descritas, en (a) la geometría de Zachár, en (b) la geometría desarrollada en el presente estudio para la fase de desarrollo de correlaciones, y en (c) la geometría comercial de Turbotec®, el contraste podría explicar la diferencia entre los resultados de investigación y la oferta comercial industrial.

4. CONCLUSIONES Y TENDENCIAS

Se han desarrollado geometrías que representan el volumen de control de los flujos que circulan a través de intercambiadores de calor de tubos concéntricos, de tal manera que se ha presentado la metodología detallada que permite crear los volúmenes interno o externo del intercambiador para llevar el archivo CAD al entorno CAE y aplicando técnicas, como volúmenes finitos, poder hacer análisis computacional de su dinámica.

Se han presentado, a modo de revisión, las geometrías desarrolladas y las herramientas empleadas por otros investigadores del tema, en particular las geometrías empleadas por Zachár, quien es el primero en estudiar numéricamente el efecto de combinar dos técnicas pasivas de mejora en intercambiadores: la curvatura y el torsionado del tubo. Se concluye que la geometría desarrollada en el presente estudio es más realística si queremos estudiar la mejora propuesta por la tecnología Turbotec® y su aplicación en sistemas locales de calefacción.

Posteriormente, se realizará el análisis CFD de los intercambiadores y se desarrollarán correlaciones numéricas que permitan predecir la transferencia de calor y la caída de presión en estos dispositivos, dichos resultados deberán ser validados experimentalmente para su uso.

5. AGRADECIMIENTOS

Está investigación y las subsiguientes son patrocinadas por el Instituto Tecnológico Metropolitano con el aval del grupo de investigación en Materiales Avanzados y Energía (MATyER) en contrapartida con la empresa E.S. Energía Solar Ltda.

6. REFERENCIAS BIBLIOGRÁFICAS

[1] D. J. Kasik, W. Buxton y D. R. Ferguson, ''Ten CAD Challenges,'' IEEE Computer Graphics and Applications, n° 05, pp. 81-92, 2005.

[2] N. Bilalis, ''COMPUTER AIDED DESIGN CAD,'' INNOREGIO: dissemination of innovation and knowledge management techniques, january 2000.

[3] D. E. Weisberg, ''http://www.cadhistory.net/,'' David E. Weisberg, 2008. [En línea]. Available: http://www.cadhistory.net/02%20Brief%20Overview.pdf. [Último acceso: 2014].

[4] V. Kumar, S. Saini, M. Sharma y K. Nigam, ''Pressure drop and heat transfer study in tube-intube helical heat exchanger,'' Chemical Engineering Science, vol. 61, pp. 4403-4416, 2006.

[5] T. J. Rennie y V. G. Raghavan, ''Numerical studies of a double-pipe helical heat exchanger,'' Applied Thermal Engineering, vol. 26, pp. 1266- 1273, 2006.

[6] G. Huminic y A. Huminic, ''Heat transfer characteristics in double tube helical heat exchangers using nanofluids,'' International Journal of Heat and Mass Transfer, vol. 54, pp. 4280-4287, 2011.

[7] R. Kharat, N. Bhardwaj y R. Jha, ''Development of heat transfer coefficient correlation for concentric helical coil heat exchanger,'' International Journal of Thermal Sciences, vol. 48, pp. 2300-2308, 2009.

[8] A. Zachár, ''Analysis of coiled-tube heat exchangers to improve heat transfer rate with spirally corrugated wall,'' International Journal of Heat and Mass Transfer, vol. 53, pp. 3928-3939, 2010.

[9] V. Mokkapati y C.-S. Lin, ''Numerical study of an exhaust heat recovery system using corrugated tube heat exchanger with twisted tape inserts,'' International Communications in Heat and Mass Transfer, p. 11, 2014.

[10] Siemens PLM Software Inc., ''Ayuda de Solid Edge,'' Siemens Product Lifecycle Management Software Inc., 2013. [En línea]. Available: http://support.industrysoftware.automation.siemens.com/training/se/106/es_ES/index.html#uid:consur1c. [Último acceso: 2014].

[11] E. Weisstein, ''Wolfram MathWorld,'' Wolfram Research, 26 Aug 2014. [En línea]. Available: http://mathworld.wolfram.com/Helix.html. [Último acceso: 1 Sep 2014].

[12] ANSYS, Inc., ''ANSYS DesignModeler Features,'' ANSYS, Inc., 2014. [En línea]. Available: http://www.ansys.com/Products/Workflow+Technology/ANSYS+Workbench+Platform/ANSYS+DesignModeler/Features. [Último acceso: 2014].

[13] FileInfo.com ''FileInfo.com'' FileInfo.com, 2014. [En línea]. Available: http://www.fileinfo.com/extension/igs. [Último acceso: 2014].

[14] J. G. Ardila Marín y D. A. Hincapié Zuluaga, ''Intercambiadores de Calor de Tubo en Espiral,'' UIS Ingenierías, vol. 11, n° 2, pp. 203-213, 2012.

[15] Turbotec Products,Inc. , ''Pool-Safe,'' Turbotec Products,Inc. , 2010. [En línea]. Available: http://www.turbotecproducts.com/ProductPoolSafe.html. [Último acceso: 2014].