ARTÍCULOS

SISTEMA DE MONITOREO REMOTO VÍA INTERNET CON GENERACIÓN DE INDICADORES DE PRODUCCIÓN PARA PROCESOS AUTOMATIZADOS

INTERNET REMOTE MONITORING SYSTEM WITH INDICATOR GENERATION FOR AUTOMATED PRODUCTION PROCESSES

Santiago Escudero Restrepo1, Mauricio Merino Pérez2, Rubén Darío Vásquez Salazar3

1 Ing. en Instrumentación y Control, Fantasía del Agua S.A.S Cll 29C #55-108 Medellín- Colombia. E-mail: sanescur@yahoo.es

2 Ing. en Instrumentación y Control, estudiante de maestría en sistema mecatrónicos de la universidad de Brasilia, Brasil. E-mail: merinoperez.mauricio@gmail.com

3 M.Sc. en Ingeniería – Automatización Industrial. Docente Politécnico Colombiano Jaime Isaza Cadavid, carrera 48 No 7-153, Medellín, Colombia. E-mail: rdvasquez@elpoli.edu.co.

Recibido: 19 de enero de 2014. Aceptado: 13 de agosto de 2014.

Received: January 19th, 2014. Accepted: August 13th, 2014.

RESUMEN

Se presenta un sistema de monitoreo remoto vía internet para módulos de nivel y multivariable, por medio de una interacción entre el PLC S7-1200 y un PC servidor con software LabVIEW®, con el objetivo de dar a conocer una nueva forma para visualizar información sobre un proceso a distancia en tiempo real, que puede ser aplicada a nivel industrial por pequeñas y medianas empresas (PYMES), siendo una solución relativamente más económica que los existentes en el mercado. Se inicia con la selección de los indicadores de producción más relevantes para los 2 procesos, además se hace la selección de las herramientas de software y hardware necesarias para llevar a cabo el monitoreo remoto vía internet a través de un navegador común. Se crea un archivo dinámico en línea con el histórico de los indicadores y finalmente se realizan pruebas de comunicación desde la misma red y una red externa a la institucional para validar el funcionamiento completo del sistema.

Palabras clave: Monitoreo, supervisión, protocolo de internet (IP), TIA PORTAL, LabVIEW.

ABSTRACT

A remote monitoring system via Internet for the Multivariable and Level modules, available in Politécnico Colombiano Jaime Isaza Cadavid, is presented. It is achieved through an interaction between the S7-1200 PLC and a PC server with LabVIEW® software. The main aim is to provide a new way to obtain information about a remote process in real time that can be applied industrially for small and medium enterprises. This is a solution relatively cheaper than those existing in the market. First, the selection of the most relevant indicators for the 2 production processes is described, continuing with the selection of hardware and software tools needed to perform the remote monitoring via the Internet through a web-browser. A dynamic online file of historical indicators is created and finally communication tests from the same network and an external network are implemented to validate the full operation of the system.

Key words: Monitoring, supervision, Internet Protocol (IP), TIA PORTAL, LabVIEW.

1. INTRODUCCIÓN

Con el transcurrir del tiempo se ha logrado un gran avance en la evolución de técnicas de automatización y control, específicamente, en el desarrollo de protocolos de comunicación e implantación de software que facilitan el control de un proceso de forma visual, haciendo uso de herramientas como el internet que permite la interacción de cualquier elemento con el mundo.

El siguiente artículo muestra cómo desarrollar una plataforma de comunicación que permite generar y monitorear el comportamiento de los indicadores de los Módulos de Nivel y Multivariable desde una red de Internet exterior a la del Politécnico Colombiano Jaime Isaza Cadavid que, por su bajo costo, pueda ser aplicado a PYMES. Así mismo que permitiera al cliente remoto acceder a la información sin necesidad de instalar software licenciado en sus equipos, utilizando únicamente un navegador de internet de licencia gratuita.

Los módulos son utilizados didácticamente para prácticas que consisten en realizar una acción de control de Nivel, Presión, Caudal y adicionalmente para el Módulo Multivariable de Temperatura en tanques. Este trabajo se llevó a cabo en 4 etapas:

Etapa 1. Selección de indicadores relevantes de producción e ingeniería en los módulos de Nivel y Multivariable para ser monitoreados remotamente.

Etapa 2. Evaluación de recursos de hardware que permitieran enviar indicadores de producción obtenidos por el PLC S7-1200 vía internet por medio de la plataforma de LabVIEW®, permitiendo ser leídos desde cualquier lugar con una conexión a Internet.

Etapa 3. Creación de un archivo dinámico en línea con los reportes de indicadores de producción, que sea compatible con Excel.

Etapa 4 o etapa final. Realización de pruebas para el sistema de monitoreo en los módulos de nivel y multivariable, con un PC Servidor conectado a una red distinta a la del Politécnico Colombiano Jaime Isaza Cadavid.

Es de suma importancia tener en cuenta que no se realiza un control sobre los módulos sino una acción de visualización remota, por dicho motivo en caso de presentarse una desconexión del sistema y este no se restablezca automáticamente no es posible repararla remotamente. Esta debe ser restablecida directamente desde el lugar donde se encuentra el proceso.

2. MATERIALES Y MÉTODOS

En general en la supervisión y monitoreo de procesos se deben seleccionar los indicadores que se quieren reportar o transmitir a los niveles superiores (administrativos). Ejemplos de sistemas de supervisión se encuentran ampliamente en la literatura, inclusive muchos de ellos diseñados bajo LabVIEW. En [1] se realiza el monitoreo de un sistema fotovoltaico, enfocándose en el desempeño y comportamiento dinámico, integrando múltiples instrumentos y permitiendo monitorear el sistema en tiempo real, sin embargo no se realiza un monitoreo basado en servidores web que permite realizar una visualización por internet, o almacenar los reportes en herramientas ofimáticas. En [2] se realiza una interface para el control y adquisición de datos de un motor de inducción trifásico, y su controlador finalmente se implementa en un sistema electrónico embebido, pero tampoco se realiza la visualización web ni el almacenamiento mencionado anteriormente. Finalmente, en [3] se desarrolla un sistema de monitoreo web para evaluar la calidad de la energía, pero esto requiere el diseño de una tarjeta adicional y no es almacenada en discos duros para su disponibilidad en herramientas ofimáticas, aunque se reportan en formato XML, adicionalmente, se desconoce la plataforma bajo la cual fue diseñada la página web.

Se seleccionaron indicadores que se consideren relevantes para los procesos multivariable y de nivel disponibles en el laboratorio de Controles Automáticos del Politécnico Colombiano Jaime Isaza Cadavid.

2.1. Descripción de indicador

''Un indicador es un aspecto cuantitativo o cualitativo que permite describir el comportamiento, características o fenómenos de una variable a través de su cambio en el transcurso del proceso, que puede ser comparada con periodos anteriores, permitiendo evaluar el desempeño de la misma a través del tiempo. Por lo general, un indicador es de fácil recolección, siendo altamente relacionados con otros datos y de los cuales se les puede extraer rápidamente conclusiones útiles y confiables'' [4]. Los indicadores de producción abren la posibilidad de hacer mejoras continuas y hacer más eficiente el proceso [5].

Dentro del desarrollo de un proceso un indicador debe cumplir con tres características básicamente: Simplificación, medición y comunicación.

• Simplificación: la forma en la que se actúa es multidimensional, esta puede tomar a consideración alguna de tales dimensiones (política, económica, social, cultural, etc.), pero jamás puede abarcarlas a todas [4].

• Medición: es cuando permite comparaciones entre un valor o situación actual de una variable o indicador de estudio en el tiempo o con respecto a otra variable o patrón establecido [4].

• Comunicación: toda variable o indicador debe transmitir información la cual es usada o almacenada, para una toma de decisiones, cambios en el proceso o simplemente para llevar un control de las mismas [4].

Tipología general de indicadores. Se entiende por control de procesos, máquinas e instalaciones a los procesos y medios para planificar y verificar el correcto y buen funcionamiento de los diversos componentes que intervienen en el proceso en desarrollo. Para lograr optimizar los procesos productivos y disminuir las pérdidas causadas por una u otra razón, es necesario hacer uso de los principales indicadores y variables de las cuales se puede obtener información valiosa del proceso. Las variables más comunes son: presión, nivel, temperatura, flujo, tiempo y los indicadores son: eficacia (orientada al objetivo), eficiencia (utilización adecuada de recursos), efectividad (la suma de las anteriores).

2.2. Definiciones

Presión. Es la fuerza por unidad de área [6].

Temperatura. Es el resultado de la fricción ocasionada por el choque de partículas de un elemento.

Nivel. Es la altura máxima alcanzada por una sustancia ya sea viscosa o no.

Flujo. Es la variable más importante en un proceso esta se mide de forma total o con el caudal; el caudal es la cantidad de fluido que pasa por un punto determinado en cualquier momento dado y el flujo total es la cantidad de fluido que pasa por un punto determinado en un periodo de tiempo específico [7].

Tiempo. Es la magnitud orientada a medir acontecimientos sujetos a cambios.

Tiempo máximo de operación o de máquina. Tiempo teórico durante el cual podrá funcionar el proceso.

Tiempo utilizable. Tiempo en el que el proceso está siendo usado.

Tiempo inactivo. El proceso no funciona por falta de materia prima, trabajo u obreros.

Tiempo de accesorio. Tiempo utilizado al mantenimiento.

Tiempo muerto. El proceso no funciona por diferentes razones.

Tiempo de marcha. Tiempo en que la maquina funciona efectivamente.

Tiempo de marcha de norma. Tiempo que debería tardar el proceso en producir determinada cantidad.

2.3. Muestreo de indicadores de trabajo de una planta o máquina

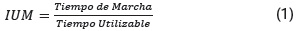

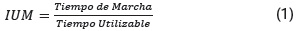

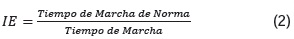

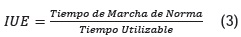

Índice de Utilización de Maquina (IUM). Es el tiempo de marcha sobre el tiempo utilizable, dando la porción de jornada en que funcionó el proceso.

Índice de Eficiencia (IE). Es el tiempo de marcha de norma sobre el tiempo de marcha y hace referencia al cumplimiento de actividad.

Índice de Utilización Efectiva (IUE). Es el tiempo de marcha de norma sobre el tiempo utilizable y da razón de la relación de resultados logrados y los propuestos.

2.3. Indicadores Escogidos

Indicadores de Tiempo: Tiempo de marcha, tiempo de marcha de norma, tiempo muerto, el índice de utilización, el índice de eficiencia, el índice de utilización efectiva.

Indicadores de Ingeniería: Nivel, flujo y presión.

La anterior selección se debió a que los módulos de nivel (Fig. 1) y multivariable (Fig. 2), no realizan ninguna labor productiva y sólo este tipo de indicadores tienen sentido. Sin embargo, su obtención es muy útil para probar la metodología y da a conocer estados importantes del proceso.

La obtención de los datos se debe hacer a través de un protocolo de comunicación compatible con el controlador y LabVIEW. Una vez adquiridos, se deben realizar las operaciones matemáticas y lógicas para convertir los datos en indicadores de producción útiles. Una explicación detallada de este proceso se muestra en [8].

2.4 Evaluación de recursos de hardware y software

En la actualidad las empresas se han visto en la necesidad de mejorar y optimizar continuamente sus procesos.

Un proceso es óptimo si logra mejorar el costo, la productividad, la calidad, la flexibilidad, la rapidez y el servicio. Todo es alcanzable con unas adecuadas técnicas de automatización moderna que integren a su favor muchas tecnologías aprovechables de forma eficaz para una compañía; es el caso del internet cuya tecnología permite obtener y manipular información de un proceso desde una de sus plataformas o direcciones IP de una forma transparente. El camino más corto para lograr dicha propuesta de mejoramiento de un proceso es hacer uso de estándares conocidos que permitan acceder a la intranet o internet como lo son buscadores web, la tecnología HTTP y las extendidas como la HTML u otras.

2.5 Protocolos de comunicación

El Internet es un estándar de comunicación a nivel mundial de muy bajo costo por el cual es posible distribuir cualquier tipo de información [9].

TCP/IP. Con este protocolo es posible interconectar equipos que se encuentren fuera de una red local.

El funcionamiento se da de la siguiente forma Fig. 3, cuando se transfiere información de un ordenador a otro, por ejemplo un fichero, un mensaje de correo electrónico o cualquier otro tipo de datos, ésta no es transmitida de una sola vez, sino que se divide en paquetes pequeños [10].

Esta técnica por paquetes, posibilita que los recursos de la red no sean monopolizados por un sólo usuario durante un intervalo de tiempo excesivo, siendo usual que por la red viajen paquetes de información provenientes de diferentes ordenadores y con destinos también diferentes [11].

UDP. ''El protocolo UDP (User Datagram Protocol), al contrario que el TCP-IP, está más enfocado a trabajar con redes de ámbito local. Su filosofía de trabajo es similar a la de TCP/IP, por lo que se desestimó también. La diferencia entre ellos es que UDP no está orientado a conexión, la información se envía a la red y los ordenadores destino se encargan de recogerla [9]''.

DataSocket. Tecnología de programación de marca registrada de National Instruments. DataSocket, es una nueva tecnología de programación basada en el estándar TCP/IP, simplificando el intercambio de datos entre distintas aplicaciones entre un mismo ordenador o entre ordenadores conectados a la red [9].

OPC Server. ''Es un estándar de comunicación en el campo del control y supervisión de procesos. Este estándar permite que diferentes fuentes de datos envíen datos a un mismo servidor OPC, al que a su vez podrán conectarse diferentes programas compatibles con dicho estándar. De este modo se elimina la necesidad de que todos los programas cuenten con drivers para dialogar con múltiples fuentes de datos, basta que tengan un driver OPC [9]''.

Ethernet.'' La industria del PC ha estandarizado los buses de comunicación, haciendo fácil diseñar un sistema de medición y control distribuido. En cada ocasión hay que elegir el bus de datos que más se ajuste a las necesidades, ya sea el PCI, PXI, GPIB, USB, FireWire, Ethernet, u otros buses de comunicación futuros. Ethernet se ha convertido en el estándar para sistemas altamente distribuidos [9]''.

Profinet. Define un proveedor estándar independiente para la comunicación en redes Ethernet convencionales de TI (tiempo de ejecución de los mecanismos de comunicación). Se utiliza el protocolo TCP / IP y COM / DCOM, los estándares más comunes del mundo del PC. Proporciona acceso directo desde la oficina hasta el nivel de automatización y viceversa (integración vertical).

La CPU S7–1200 incorpora un puerto PROFINET que soporta las normas Ethernet y de comunicación basada en TCP/IP [11].

Para la aplicación se utilizó la comunicación TCP/IP debido a su facilidad de configuración.

Recursos software utilizados para el desarrollo de la aplicación

Software TIA PORTAL®. El Totally Integrated Automation Portal (TIA Portal) permitió integrar diferentes productos SIMATIC utilizados para la aplicación permitiendo la obtención de datos, debido a su interacción entre sí y otros programas como LabVIEW®

Algunas ventajas que ofrece trabajar con el TIA PORTAL [12]:

• Gestión conjunta de los datos.

• Manejo unitario de los programas, los datos de

configuración y de visualización.

• Comodidad de carga de los datos en los

dispositivos.

• Configuración y diagnóstico asistido por

gráfico.

Su principal desventaja se debe a que es un software diseñado por SIEMENS exclusivo para sus PLC serie S7 y sus gamas S7-1200, S7-300, S7-400 y el más nuevo S7-1500 y un nuevo invento que se llama ET200 PLC. Por lo tanto es un software que no puede implementarse en alguna empresa donde posean un PLC de marca distinta y que quizá este represente un costo de inversión importante.

La Fig. 4 ilustra la interface entre el PLC y los equipos conectados a él por medio del TIA PORTAL®.

Software LabVIEW. ''Es un lenguaje de programación gráfico para el diseño de sistemas de adquisición de datos, instrumentación y control. LabVIEW permite diseñar interfaces de usuario mediante una consola interactiva basada en software. LabVIEW es a la vez compatible con herramientas de desarrollo similares y puede trabajar con programas de otra área de aplicación, como por ejemplo Matlab. Tiene la ventaja de que permite una fácil integración con hardware, específicamente con tarjetas de medición, adquisición y procesamiento de datos (incluyendo adquisición de imágenes)'' [13].

LabVIEW se utilizó debido a que permite darle al proyecto las siguientes características diferenciadoras frente a otros sistemas de monitoreo:

- La creación de páginas web se hace a través de una herramienta automática, por lo cual el panel frontal diseñado es traducido a código que permitirá visualizar la página. Así no se requiere conocimiento en programación de páginas web evitando la contratación de personal especializado y reduciendo el tiempo de desarrollo.

- En un proceso controlador por PLC ya se cuenta con las señales de la instrumentación, por lo cual no es necesario instalar ningún hardware adicional. El sistema de supervisión diseñado complementa al sistema de control ya instalado previamente, sin afectarlo.

- Aunque LabVIEW es una herramienta de ingeniería considerada de alto costo para el desarrollador, pero si éste cuenta con la licencia, entonces puede generar archivos ejecutables que no reflejarán un costo adicional para el usuario final, haciéndolo económicamente accesible para pequeñas y medianas empresas (PYMES).

- Permite el almacenamiento directamente en archivos de Excel, facilitando a los administrativos contar con información organizada en un formato bien conocido por ellos. Además, si se desea, se propone el almacenamiento de estos archivos en un servicio de disco duro virtual para su fácil acceso y trabajo colaborativo.

Recursos hardware para la aplicación de la web

Se utilizó un PLC S7-1200, un PC Hewlett-Packard Pavilion dm1®, un Router TP-LINK® de 150 Mbps, un Swiche para conexiones TCP/IP y cable Profinet.

El PC contiene el software LabVIEW 2012 en el cual se realiza la interface gráfica para el monitoreo de los indicadores de cada módulo y que permite por medio del Web Publishing Tool crear una página web para ser visualizada desde internet. También cuenta con el software TIA PORTAL V12, el cual permite la interacción entre el PLC y el LabVIEW.

Los dispositivos de hardware no fueron escogidos puesto que eran elementos con los que se contaban y solo se realizó una interacción entre ellos.

El siguiente procedimiento describe la configuración para lograr crear una página web haciendo uso del LabVIEW y ser observados desde una red externa a la del Politécnico Colombiano Jaime Isaza Cadavid.

Configuración Web Server

En las herramientas de LabVIEW se configura el Web Server por el puerto 8081 debido a que está libre y no está siendo utilizado por otra aplicación. Se habilitan las herramientas ''visible VIs'' y ''Browser acceslist'' lo que permite a cualquier dirección ver el contenido de la página siempre y cuando en el campo de ''Browser Access list'' este presente un asterisco (*). Si el objetivo es limitar la observación del contenido, este debe ser cambiado por las direcciones IP a las cuales se permitirá el acceso a la información.

Lanzamiento de la página

Se realiza mediante el Web PublishingTool. Se configura la opción de ''Embedded'' y ''Request Control'' para poder integrar el VI dentro de la página web y que, una vez sea abierto, el control del VI sea transferido al cliente remoto. En el PC servidor se configura la dirección IP como estática.

En el PC cliente (remoto) se debe instalar el Run- Time Engine de 32 bits versión 12, driver gratuito proporcionado por National Instruments, para que se pueda visualizar el VI a través del navegador.

Configuración del Router

Se solicitó al departamento de Informática del Politécnico Colombiano Jaime Isaza Cadavid una dirección IP Publica para permitir la salida de la red.

Para esto se proporcionó la dirección MAC del PC Servidor y la dirección IP privada que tomaba este al ser conectado directamente a un punto de acceso a internet en donde se encuentran los módulos de Nivel y Multivariable.

Inicialmente se configura la WAN con la IP Privada de entrada, luego se selecciona un rango de direcciones que podía tomar el Router y se elige una para el PC servidor, en este caso 192.168.0.11. Se configura una zona desmilitarizada (DMZ) para habilitar el acceso desde fuera de la red y se deshabilita el cortafuegos (firewall) para evitar bloqueos.

La Fig. 5. Ilustra las conexiones y direcciones públicas y privadas empleadas, incluyendo la dirección de acceso a cada página web.

2.6 Creación de un archivo dinámico con reportes de los indicadores

Un archivo electrónico dinámico en línea es aquel que permite visualizar y modificar la información en tiempo real, permite acceder a esta desde cualquier PC por encontrarse ubicado en la nube o web. Estos archivos pueden ser de carácter privado o público privado: son los archivos en los cuales solo la persona que los crea tiene acceso a estos.

Público: cualquier persona tiene acceso a los archivos y puede realizar alguna modificación sobre ellos. Estos archivos que son visibles por cualquier persona representan una copia del original es decir que si se hace una modificación esta se hace al original pero no puede ser eliminado o cambiado del sitio sin que sea el servidor quien desarrolle esta acción.

Los archivos dinámicos en línea de carácter público pueden tener restricciones de acceso, es decir controlar la cantidad de usuarios que pueden ver y acceder a la información allí ubicada.

Para lograr esta aplicación de forma sencilla fue necesario conocer algunos de los servicios que permiten almacenar datos en la web como lo son Dropbox, SkyDrive, Google Drive, Box y Mega.

Dropbox

Es una herramienta de almacenamiento y sincronización dinámica de archivos ofimáticos en línea, ofrece un almacenamiento gratuito de 2GB expandible hasta 18GB a pesar de esto es posible hacer expansión de la capacidad por la adición de un costo mensual o anual dependiendo de la necesidad del cliente, pero lastimosamente esta herramienta presenta problemas al trabajar el mismo archivo desde dos puntos al mismo tiempo, lo cual genera conflicto o duplicación del archivo.

Skydrive

Permite un almacenamiento gratuito de 7 GB máximo, pero de acuerdo a la necesidad es posible expandirla a 20GB haciendo un pago adicional. Es altamente compatible con herramientas ofimáticas como Excel debido a su aplicación de Web Apps; su problema radica en que todo archivo allí puesto caduca en un periodo determinado.

Box

Posee un editor de textos llamado Web Documents, ofrece un almacenamiento gratuito en la nube de 5GB expandible hasta 50GB por un pago adicional, BOX al igual que Google Drive permite su actualización desde el escritorio; pero siempre que un archivo se trabaja desde dos puntos al mismo tiempo crea conflictos.

Mega

Permite un almacenamiento gratuito hasta de 50 GB dependiendo del tipo de cuenta creada, pero el dimensionamiento de los servidores es mínimo, generando que el acceso a los datos sea complicado debido a la cantidad de cuentas allí inscritas y nunca cerradas.

Google Drive

Es un disco virtual que permite almacenamiento de archivos en internet con la ayuda de una cuenta o con la aplicación de escritorio, además presta el servicio de almacenamiento gratuito de 5GB y todos los archivos que trabaja son compatibles sin importar su extensión, además los archivos ofimáticos no cuentan en la capacidad de almacenamiento.

Debido a estas características se decidió trabajar con la aplicación de Google Drive permitiendo conseguir de forma sencilla el objetivo del trabajo.

Se crea entonces una hoja de cálculo en Excel, almacenada en este servidor y, dado que se encuentra sincronizada con el computador que corre el algoritmo de LabVIEW, este programa puede escribir en él y actualizarse permanentemente en su copia disponible en internet.

3. RESULTADOS Y DISCUSIÓN

Las pruebas fueron realizadas desde un equipo conectado a una red diferente a la del Politécnico Colombiano Jaime Isaza Cadavid. Se inició con pruebas, desde sencillas hasta más complejas, de modo que se pudiera probar por etapas.

3.1. Prueba página web de simulación de un LED accionado por un pulsador

Se implementó un algoritmo en LabVIEW que consistió en encender y apagar un led por medio de un interruptor. Esto permitió generar la página web y visualizarla desde un equipo remoto con la opción de ejercer control sobre la aplicación.

3.2. Conexión por enrutador desde la misma red (intranet)

Para esta prueba se utilizó la aplicación del led de modo que el PC cliente ejerciera acciones de control y se observó que el PC servidor debía tener la interfaz en LabVIEW abierta y que este mostraba un cuadro de información cuando el cliente tenía el control del panel. Al igual que después de cierto tiempo el panel del cliente se cerraba y había que actualizar la página.

Esta observación permitió identificar que la página tenía un tiempo de lanzamiento por defecto que permite al cliente observar el funcionamiento del panel solo por un instante pero puede ser modificado por un tiempo que se considere como suficiente.

3.3. Interface gráfica desde residencia (internet)

Esta prueba fue realizada desde la residencia de uno de los autores para verificar el envío de datos y observar el funcionamiento correcto del archivo de Excel ubicado en una carpeta interactiva para ver la sucesión de eventos durante cierto tiempo.

Se solicitó al proveedor de servicios de internet de la residencia una zona de desmilitarización para una IP privada y poder observar la interfaz con la IP pública del hogar.

3.4. Envío de datos PLC-LabVIEW y LabVIEWInternet

Se conectó el PLC S7-1200 del módulo de nivel al Router TP-Link®, por medio de un cable Ethernet y El PC servidor de forma inalámbrica (Fig. 6) que contiene el programa a cargar en el PLC con una modificación respecto al original, para tener una interacción con el software LabVIEW®.

Para esto la interfaz contiene la posibilidad de enviar datos al PLC y recibir datos de este. Los cuales son forzados ya que el módulo no se energizó, es decir, solo se energizo el PLC pero no instrumentos en el módulo como el variador.

La página web se creó para proceder a la verificación de supervisión desde un PC conectado con una red diferente, en este caso una red creada por un celular con conexión a la red de datos, lo que garantiza la diferencia entre las redes del servidor y el cliente.

La visualización e interacción fueron correctas, puesto que hubo envíos de datos y recepción sin ningún problema.

3.5. Prueba final

Se repite la conexión del ítem 5.4, pero añadiendo todo el funcionamiento del módulo, es decir, las válvulas, el variador y demás elementos estaban en funcionamiento y no solo el PLC como en la prueba anterior.

La página web se creó para proceder a la verificación de supervisión desde un PC conectado con una red diferente que fue suministrada por un celular.

La visualización e interacción fueron correctas (Fig. 7), puesto que hubo envíos de datos y recepción sin ningún problema.

Si se comparan los valores visualizados en la pantalla HMI que se encuentra en el sistema (Fig. 8) con los visualizados en la interfaz, se puede observar la aproximación de estos al realizar su debida conversión de unidades, puesto que en la pantalla del sistema el nivel esta en pulgadas y el flujo en l/m, mientras que en la interfaz estas unidades se encuentran en cm y l/s respectivamente.

Todos los datos fueron enviados a una tabla de la interface y adicionalmente a una tabla de Excel® para permitir el monitoreo de cada indicador con fecha y hora en la cual fue obtenido, con el fin de evitar la compra de una nueva licencia del LabVIEW® y utilizar un software de uso común para verificación desde cualquier lugar.

El protocolo utilizado fue Industrial Ethernet, basado en TCP/IP. Es un método no determinístico pero que, para pocos nodos, tiene un comportamiento muy rápido, haciéndolo casi determinístico (tiempo real). A nivel humano es imperceptible y, al ser un sistema de monitoreo remoto pasivo, no se requieren tiempo de muestreo inferiores a 1s.

En la figura 9 se observan los indicadores generados con su respectiva fecha y hora en que se obtuvieron, al igual de su visualización desde una página web. Y en la figura 10 se observan los datos en una tabla de Excel de los indicadores con fecha y hora de generación.

Las pruebas realizadas por Intranet arrojaron resultados casi inmediatos con retardos imperceptibles para el ser humano. Cuando se realizaron por internet, las actualizaciones en la página web tuvieron un retardo máximo de 3s. Los reportes se generaron automáticamente en el equipo servidor, pero tomaron alrededor de 30s para sincronizarse automáticamente en computadores remotos utilizando la aplicación de Google Drive.

4. CONCLUSIONES

Este trabajo ha permitido conocer una nueva forma de monitorear datos deseados (indicadores), a bajo costo desde un lugar remoto externo a una red local.

Las personas que pertenecen al área de producción, el tiempo como un indicador es un elemento importante. Este puede representar pérdidas en una empresa, y pueden definir qué tan productivo es un proceso.

Se abre una puerta para nuevos proyectos de desarrollo tecnológico, innovación e investigación, basados en el control vía internet de múltiples procesos, puesto que se comprobó que se pueden ejercer acciones como un paro de emergencia a distancia. El uso de una herramienta como LabVIEW permite múltiples protocolos de comunicación con una gran cantidad de equipos de automatización, control y robótica.

La creación de un archivo dinámico en línea permite que los indicadores de producción sean almacenados allí y accedidos remotamente desde cualquier lugar, aún cuando no se acceda al sistema de monitoreo en vivo. Además se tiene un histórico del comportamiento del sistema que es útil en los procesos de certificación de calidad.

Las pruebas realizadas permitieron identificar fallas relacionadas con tiempo de visualización y se pudo establecer que el usuario que configura la página es el que decide cuanto tiempo desea que la observación se realice remotamente, al igual que garantiza que el control pueda retornar al servidor en un tiempo estipulado.

5. AGRADECIMIENTOS

Este trabajo fue posible realizarse a cabalidad gracias a la IP Pública prestada por el Departamento de Informática del Politécnico Colombiano Jaime Isaza Cadavid, teniendo en cuenta que sin esta no sería posible visualizar las páginas de interfaz fuera de la red interna de la institución

6. BIBLIOGRAFÍA

[1]. Chouder, A., Silvestre, S., Taghezouit, B., &Karatepe, E. Monitoring, modelling and simulation of PV systemsusing LabVIEW. Solar Energy 91, 337–349. 2013.

[2]. Gonzalez, C., Rodriguez, J., Mota, G., Rivas, E., Mendiola, J., & Luna, R. A PCbasedarchitectureforparameteranalysis of vectorcontrolledinduction motor drive. Computers and ElectricalEngineering37 , 858–868. 2011.

[3]. González, J., Moreno, A., Gil, A., Pallarés, V., & Sánchez, J. A web based distributed measurement system for electrical power quality assessment. Measurement 43, 771–780.

[4]. (DANE), D. A. (2012). Guía para Diseño, Construcción e Interpretación de Indicadores. Bogotá: Dirección de Difusión, Mercadeo y Cultura Estadística. 2010.

[5]. Doerr, O., & Sánchez, R. Indicadores de Productividad para la Industria Portuaria: Aplicación en América Latina y el Caribe (Vol. Volumen 112 de Serie Recursos naturales e infraestructura). (U. N. Publications, Ed.) Santiago de Chile. 2006.

[6]. Creus, A. Instrumentación Industrial (6a ed.). Bogotá, Colombia: Alfaomega. 1997.

[7]. Villajulca, J. C. (07 de 05 de 2010). Medición del Flujo : La Variable mas Medida de la Industria. Medición del Flujo : La Variable mas Medida de la Industria. Disponible en: http://www.instrumentacionycontrol.net/cursoslibres/instrumentacion/curso-completoinstrumentacion-industrial/item/218-medici%C3%B3n-de-flujo-la-variable-mas-medidade-la-industria.html. Recuperado el 21 de 08 de 2013

[8]. Chouder, A., Silvestre, S., Taghezouit, B., & Karatepe, E. Monitoring, modelling and simulation of PV systems using LabVIEW. Solar Energy 91, 337–349. 2013.

[9]. Otín, A. Scada basado en labVIEW para el laboratorio de control de ICAI. Madrid. 2007.

[10]. Barroso, J., & Martínez, A. (s.f.). Internet en la educación. Disponible en: http://tecnologiaedu.us.es/cursos/29/html/cursos/tema7/cont_2.2.htm. Recuperado el 27 de 08 de 2013.

[11]. SIEMENS. SIMATIC S7 Controlador Programable S7 1200 manual del sistema. Bogotá. 2009.

[12]. Montalvo, J., & Morocho, W. Diseño e implementación de un sistema SCADA para el control del proceso de un módulo didáctico de montaje festo utilizando PLC y una pantalla HMI, caso práctico: en el laboratorio de automatización de la FEI. Ecuador. 2011.

[13]. Roncancio, H., & Cifuentes, H. Tutorial de LabVIEW. Bogotá. 2001.