ARTÍCULOS

CONTROL DE VELOCIDAD ANGULAR CONSTANTE BASADO EN UN SISTEMA SPLITTER PI EN UNA DESENRROLLADORA DE PAPEL

CONSTANT ANGULAR SPEED CONTROL BASED OF SPLITTER PI IN PAPER WINDING SYSTEM

Johny Antonio Álvarez Salazar1, Jorge Alberto Londoño Pulgarín2

1 MSc. en Automatización y Control Industrial, Instituto Tecnológico Metropolitano, joalsa3@msn.com

2 MSc. en Automatización y Control Industrial, jefe división electrónica en Familia Sancela S.A., docente en el Instituto Tecnológico Metropolitano, jorgelp@familia.com.co

Recibido: 09 de Septiembre de 2013. Aceptado: 10 de Febrero de 2014.

RESUMEN

Se presenta el modelo de una bobinadora de papel de servilletas basado en la segunda ley de Newton. Se propone un método de control de velocidad angular usando un controlador splitter en PLC. Se busca mejorar la acción del controlador presente en un variador de la línea Sinamics de Siemens en un proceso de transformación de papel utilizando criterios de estabilidad entre el motor principal y el desenrrollador, considerando la forma de la bobina. La tensión es medida por un sensor y convertida a señal de corriente para ser llevada al splitter con el objeto de ser suavizada antes de ingresar al PID del controlador sinamics y así mantener el proceso dentro de los rangos deseados de control. Se realiza una simulación de la aplicación industrial en simulink® de Matlab® y se valida el controlador real diseñado. Finalmente se implementa el control obtenido y verificado en una máquina de procesamiento de papel de servilletas, donde los resultados del monitoreo muestran la efectividad de utilizar el controlador PID para los tramos lineales y para los tramos acelerados y/o desacelerados un controlador adicional que asuma las oscilaciones de la respuesta de velocidad, haciendo que la planta permanezca dentro de los valores deseados.

Palabras clave: Splitter PI, Control de tensión, Control de velocidad, Bobinadora de papel.

ABSTRACT

A model of a paper napkins winder based on Newton's second law is described. A method for controlling angular velocity with a splitter controller developed in a PLC to enhance the action of the controller present on a Siemens SINAMICS drive line is proposed. The tension is measured by a sensor and converted to current signal to be sent to the PLC Splitter in order to soften it before entering Sinamics PID controller to keep the process within the desired range of control. A simulation of the industrial application is performed by Matlab's Simulink® and validates the real controller design. Finally, obtained and verified control is implemented on a paper napkins processing machine, where the results show the effectiveness of the proposed controller.

Key words: FSplitter PI, Tension control, Tension speed, Paper winding.

1. INTRODUCCIÓN

En la actualidad la desenrrolladora es una de las más importantes máquinas en el trabajo de la industria en general. En una bobinadora el suministro constante de papel depende de la densidad, del ancho del mismo y dado que está sometida a paros constantes para cambios o empalmes de rollos, tiene una variación constante de su velocidad radial [1]. Es por eso que la velocidad angular debe ser considerada teniendo en cuenta además la influencia de la forma que pueda tener la bobina por situaciones presentes en el proceso de fabricación y almacenaje del papel. En la Fig. 1. Se observa la planta bobinadora con sus partes y el cambio de tracción radial a tracción tangencial en el desenrolle de la bobina.

En la literatura se plantean otras estrategias de control de tensión para plantas desenrrolladoras, entre ellas el control fuzzy, donde el modelo de la planta es desconocido y utilizan la lógica difusa para realizar el control ya sea en su totalidad o a una parte del sistema. Tiene su principal inconveniente en que se vuelven muy largos sus algoritmos de programación. Generalmente son de utilización conjunta con otras técnicas, obteniéndose resultados óptimos en el proceso. Se realiza un análisis del comportamiento dinámico entre el controlador PID tradicional y un controlador PID con autoajuste fuzzy mediante Matlab®. Los resultados de la simulación muestran que la función de autoajuste fuzzy del controlador PID tiene mayor solidez y una respuesta más rápida que el controlador PID tradicional [4] [5] [6].

En [2] afirman que en el proceso de trabajo real, el radio de la bobina cambia, siendo una función no lineal en el tiempo. Afectando el momento de inercia y la acción del coeficiente de fricción haciendo que el sistema requiera un control complejo. Así mismo en [3] precisan que con estas características de no linealidad y fuerte perturbación, el algoritmo de control PID convencional no puede lograr un buen índice de rendimiento cuando el desenrrollador está trabajando en aceleración y desaceleración.

Este artículo está organizado en cuatro secciones incluyendo esta. La segunda sección presenta los materiales y métodos utilizados, así como las ecuaciones existentes en la planta bobinadora, las variables de estado, las matrices y los diagramas de bloques en simulink del sistema. En la tercera sección se presenta el controlador realizado, la respuesta a la implementación y la validación de la efectividad del mismo en la planta servilletas 10 de la industria Familia Sancela S.A. Finalmente en la sección 4 se concluye este artículo.

2. MATERIALES Y MÉTODOS

El sistema enrollador se compone de un motor principal (Siemens 1LA5–206–6YABO) controlado por un variador (Danfoss VLT5000). Un encoder envía una señal de estado al PLC (S7–300 315– 2DP). El sistema desenrrollador se compone de un motor (Siemens 1LA7–131–4YA70) que transmite potencia por un sistema de engranes a una banda que por tracción a velocidad tangencial constante desenrolla la bobina. Este motor es controlado por un variador (Siemens Sinamics 6SL3244–OBA20– 1PA0). La información de velocidad es recogida por un encoder (Siemens 1XP80001–1/1024) y retroalimentada al variador.

2.1. Modelo matemático de la bobinadora de papel

Para obtener el modelo de la planta bobinadora de papel se realizó un análisis de su funcionamiento partiendo de la segunda ley de Newton y por el método de identificación paramétrica de mínimos cuadrados recursivos se obtuvieron los valores desconocidos del proceso.

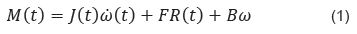

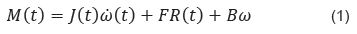

En [7] se expresa la dinámica de equilibrio de una bobinadora en términos del torque presente.

Donde F es la tensión del material; R(t) es el radio de la bobina en tiempo real; M(t) es el torque que envía el motor; ω(t)es la velocidad angular de la bobina; J(t) es la inercia de rotación de la bobina; B es el coeficiente de viscosidad – rozamiento.

De acuerdo a [8] el radio del rollo enrollador puede expresarse:

Donde Ro es el valor inicial del radio R; h es el espesor de la hoja de papel.

La inercia de rotación del sistema J, puede hallarse a partir de:

DondeJc es la inercia rotacional inicial; p es la densidad del material; W es el ancho de la bobina.

La relación entre ν, velocidad radial y ω, velocidad angular está dada por:

Por lo tanto la longitud del material está dada por:

La forma cilíndrica del rollo se ve afectada por factores como el transporte o el almacenamiento del mismo. Las ecuaciones de velocidad angular del sistema teniendo en cuenta la excentricidad (e) de la bobina pueden expresarse como:

De las ecuaciones (6) y (7) se puede establecer la excentricidad en términos de sin ωt por el cambio de la bobina a través del tiempo.

La tensión del material (F) puede expresarse en términos de la planta partiendo de la ecuación (1).

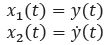

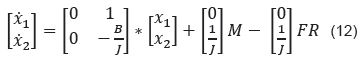

En espacio de estados, las variables de estado X1(t��) Y X2 (t) se definen como:

Se obtiene entonces:

2.2. Representación del modelo en diagrama de bloques en simulink®

Para la elección del tiempo de muestreo se tiene en cuenta el teorema de Shannon, de acuerdo a [9], el cual afirma que en la práctica este se puede estimar teniendo en cuenta el tiempo de establecimiento (Ts) en lazo cerrado requerido para la respuesta transitoria. El periodo de muestreo (T) puede seleccionarse dentro del intervalo 0.05Ts ≤ T ≤ 0.15Ts.

En la planta de estudio, el tiempo de establecimiento se estima en 4 segundos; es decir 0.2 ≤ T ≤ 0.6. La adquisición de datos se hace directamente desde el PLC por medio del software Wincc–flexible, con un tiempo de muestreo de 500 ms. De acuerdo a lo presentado en (12) y (13) se puede ver a continuación en la Fig. 2, el diagrama de bloques de la bobinadora en tiempo discreto.

En la Fig. 3 se puede observar como en Simulink® se obtiene, de acuerdo a la ecuación (9), la señal de tensión del material, la cual es retroalimentada al controlador, para que este se encargue de regir la señal de torque del motor, presentada en la Fig 2 De igual forma las señales que se obtiene a la salida del sistema, la aceleración y la velocidad angular, son a su vez dos de las señales de entrada presentadas en la Fig. 3.

En la Tabla 1 se presentan los valores de los parámetros reales utilizados.

3. DESARROLLO

3.1. Control por partición de la señal (splitter)

El controlador por partición de señal es un bloque de programa del PLC que procesa una señal y la entrega al controlador PID del variador para que actúe sobre el elemento final de control torque del motor. Contienen el conocimiento obtenido del modelo del proceso, en forma de reglas. Estas reglas pueden ser programadas con instrucciones en un PLC, usando las funciones FC o FB del mismo.

El control consiste en la acción que se toma tras la comparación de la señal con un referente de funcionamiento correcto del proceso. De tal forma que el controlador Splitter siempre va a entregar una señal en los rangos óptimos del proceso. Es decir que si la señal que ingresa esta en los rangos de estabilidad del sistema entonces pasa con el mismo valor de entrada; pero si presenta sobre picos, entonces se cambia esta señal por una preestablecida que obliga al sistema a comportarse en forma estable, al mismo tiempo que se recupera del sobresalto. La Fig. 4 muestra el esquema de la ubicación del controlador Splitter en un diagrama de bloques del proceso de control de tensión de la planta bobinadora de papel.

La entrada al sistema (EMB) proviene del encoder del motor enrollador y es ingresada al variador de velocidad Sinamics, que hace las veces de controlador con dos PID incluidos en su software. La señal de control regula el torque de entrada a la planta. La señal de salida es convertida de presión a corriente y llevada al controlador Splitter, para realizar la acción de ''suavizado'', antes de retroalimentarse al sistema.

En la literatura existente sobre el controlador Splitter, se encuentra que se han desarrollado bloques de programación para éste tipo de funcionamiento, tal como se muestra en [10], control PID modular; en la cual se encuentra el bloque SPLITCTR del software de programación del PLC. Esta función es desarrollada por el fabricante, razón por la cual no se tiene acceso al código, pero si a los parámetros de usuario.

Los bloques de programación se describen a continuación:

SP_GEN (Generador del valor de consigna): Se usa para introducir un valor de consigna de forma manual. El valor de salida se puede modificar con el bloque SP_GEN usando dos entradas. Para permitir los pequeños cambios, el bloque debe tener un tiempo de muestreo ≤100 ms.

En las entradas OUTVUP y OUTVDN, la variable de salida OUTV pueden ser de aumento o disminución en el límite H_LM y L_LM continuamente. La tasa de cambio depende de la duración de tiempo en que OUTVUP y OUTVDN se activan.

ROC_LIM (Limitador de tasa de cambio): Se utiliza cuando el proceso no debe ser sometido a un cambio en la entrada. Este es, por ejemplo, el caso cuando hay engranaje entre el motor y la carga, entonces evita que cuando se aumenta la velocidad del motor demasiado rápido se sobrecargue el engranaje.

El bloque limita la tasa de cambio de un valor de salida. A cambio de escalón se convierte en una función de rampa. Dos rampas (valores de subida y bajada) en el rango positivo y negativo se pueden seleccionar para las variables de entrada y de salida. El valor de la variable de salida puede ser limitado por dos límites seleccionables. Si la tasa de cambio de límite de subida o de bajada que se alcance o el límite alto / bajo es alcanzado, esto se indica en las salidas.

LMNGEN_C (Controlador PID de salida continua): El bloque se utiliza para estructurar un controlador PID continuo. Contiene los valores procesados en el controlador. El bloque incluye la conmutación manual–automática. En el modo manual, puede especificar un valor absoluto o aumentar o reducir el valor con switches. El valor manipulado y la tasa de cambio del valor manipulado pueden ser restringidos a los límites seleccionables. El bloque siempre se utiliza en conjunción con el bloque de algoritmo PID.

CRP_IN (Cambio de rango de la entrada periférica): Este bloque adapta el rango de valores de las entradas y salidas analógicas a la representación interna del controlador modular. Convierte un valor de entrada en formato de periferia a un normalizado valor de punto flotante para el controlador modular.

LIMALARM (Alarma de límite): Estados peligrosos pueden ocurrir en un sistema si los valores del proceso (por ejemplo, la velocidad del motor, la temperatura o presión) ascienden o descienden a valores críticos. Estos límites violados deben ser detectados y señalados para permitir una reacción apropiada.

SPLT_RAN (Rango de división): Este se bloque se requiere para implementar un controlador de rango dividido. El margen de los valores manipulados de un controlador PID se divide en varios subintervalos. El bloque debe ser llamado una vez por sub–rango y conectado a uno del valor de procesamiento de bloques LMNGEN_C o LMNGEN_S manipulado.

CRP_OUT (Salida periférica del cambio de rango): Este bloque adapta un valor de coma flotante del controlador modular a un valor en formato de la periférica.

El funcionamiento del bloque Splitter, presentado en la Fig. 5, parte de una señal de entrada al bloque, el generador del punto de ajuste SP_GEN coloca la referencia limitado por ROC_LIM. La variable de proceso periférica es convertida a un valor de punto flotante por el bloque CRP_IN y monitoreada por el bloque limitador LIMALARM para ser chequeada y verificar que no exceda los valores límites. La señal de error es llevada al algoritmo PID. El bloque de manipulación del proceso LMNGEN_C genera una señal análoga de salida LMN. El valor manipulado es dividido en dos rangos por dos bloques SPLT_RAN, valores que van directamente al PID del controlador Sinamics y posteriormente al elemento final de control.

Para la implementación con los bloques del fabricante son necesarias las librerías del ''Modular PID Control''.

El software del fabricante Siemens utilizado en PLC S7 300 tiene funciones abiertas en las cuales el usuario puede crear código para aplicaciones específicas llamadas Función (FC) y Bloques de función (FB); en el desarrollo realizado para el control Splitter se utilizó una función FC para cumplir las reglas previstas. Al llevar las reglas del controlador Splitter al PLC, la programación se realizó la conversión del código en el lenguaje AWL, en una función FC del PLC. El controlador simulado entrega una propuesta de control con unos valores de ajuste, pero en el momento de llevarlo a la planta y teniendo en cuenta que existen unas particularidades del proceso de acuerdo a la infraestructura instalada, condiciones ambientales y material procesado se debe realizar una sintonización que permita mantener el proceso dentro de los límites deseados.

Para obtener el dato mínimo de corriente para el controlador PLC se parte del valor obtenido en la simulación del modelo utilizando simulink® de Matlab® y por sintonización se ajusta hasta obtener el valor que produce la respuesta que mantiene la planta dentro de los valores deseados. A continuación se presenta en la Fig. 6 el código programado.

En la Fig. 7 se puede apreciar la representación de los datos, sin controlador Splitter implementado, entregados por el encoder del motor enrollador (señal EMB) y el encoder del motor desenrrollador (señal ENC), La respuesta del sistema es oscilante, producto esto de la irregularidad de la bobina, aceleraciones y desaceleraciones del sistema, entre otros. Oscilaciones no permitidas en algunos materiales como el papel para servilletas.

3.2. Implementación del control propuesto en la planta 10 de la empresa Familia Sancela s.a.

Después de la implementación del control Splitter en el PLC, se puede observar en la Fig. 8 la planta con las velocidades lineales de los dos motores funcionando de una forma aceptable. En las señales de velocidad del motor enrollador y del motor desenrrollador se puede apreciar el efecto del controlador del PLC implementado a la entrada de la señal del PID tradicional. Corroborando esto la eficacia de utilizar el controlador PID para los tramos lineales y para los tramos acelerados y/o desacelerados un controlador adicional que asuma las oscilaciones de la respuesta de velocidad, haciendo que la planta permanezca dentro de los valores deseados.

La rápida adaptación de la velocidad del motor desenrrollador ante los cambios del proceso, manteniendo un seguimiento de la señal del motor enrollador, garantiza que la tensión del material se conserve dentro de los niveles deseados. Afianzando esto la aplicabilidad de control Splitter en procesos industriales de transformación de papel para servilletas.

Para medir el desempeño del controlador se utiliza el método citado en [11]. En la Tabla 2 se puede observar el índice de desempeño del controlador del 85% con respecto a la señal del set point, lo que muestra la acción efectiva del controlador Splitter diseñado en el PLC como ayuda al controlador Sinamics.

4. CONCLUSION

En un proceso de transformación de papel para servilletas, cuando se realiza un control adicional que ayude al controlador PID es posible relajar la influencia de la forma de la bobina en los cambios de velocidad manteniendo la fuerza ejercida sobre el material entre los límites deseados.

Se validó en la planta real servilletas 10 de Familia Sancela S.A, mediante el desarrollo y la implementación del control PLC, que se mejora la respuesta con respecto a la utilización solamente del PID del controlador sinamics de acuerdo a los datos obtenidos de los monitoreos.

Por las condiciones reales de la planta y por acotación de la investigación no se tienen en cuenta todas las variables, tales como: humedad, peso, temperatura entre otras. Igualmente se descartan técnicas como control adaptativo y control fuzzy por las condiciones físicas de la planta.

5. AGRADECIMIENTOS

A la empresa productos FAMILIA SANCELA S.A, a los técnicos y en especial al ingeniero Juan Camilo Soto Rodríguez por los aportes tan valiosos en el desarrollo de esta investigación. Al ITM por el seguimiento y asesoría permanente durante todo el desarrollo del proyecto.

6. REFERENCIAS BIBLIOGRÁFICAS

[1] Rogers, H. Regenerative tension control for paper winders., 57 (38), 495–499, 1938.

[2] Feng, J. An Application of DSP in Constant Tension Coiling Control., 3–5, 2009.

[3] Jingwen, C. Re–winder tension control based on fuzzy adaptive PID algorithm., 3353–3357, 2010.

[4] Xiao–hui, L. I. U. y Xu, L. I. Research on Tension Control System Based on Fuzzy self–tunning PID Control., 3385–3390, 2010.

[5] He, F. y Zhao, H. Constant Linear Speed Control of Motor Based on Fuzzy PI in Strip Winding System., 0–3, 2010.

[6] Hazra, T. y Gu, J. An innovative cost effective approach towards tension control in automated filament winding composite manufacturing., 961– 966, 2011.

[7] Sheng–le, R., Hua, L., Yong–zhang, W. y Hongya, F. Development of PLC–based tension control system., 20, 266–271, 2007.

[8] He, F. y Zhao, H. Constant Linear Speed Control of Motor Based on Fuzzy PI in Strip Winding System., 0–3, 2010.

[9] Garcia, L. Control Digital teoria y práctica. Politécnico Colombiano JIC, Medellín, 2010.

[10] SIEMENS MANUAL SIMATIC Modular PID Control. Disponible en: http://www.fer.unizg.hr/_ download/repository/Pid_e.pdf. [Consultado el 10 de agosto de 2013]

[11] Park, O. y Seok, M. Selection of an appropriate model to predict plume dispersion in coastal areas., 41(29), 6095–6101, 2007.