ARTÍCULOS

PROPUESTA DE AUTOMATIZACIÓN DE UNA PLANTA DE TRATAMIENTO DE AGUA PARA USO INDUSTRIAL

PROPOSED AUTOMATION OF WATER TREATMENT PLANT FOR INDUSTRIAL USE

Yeison Arley Rodríguez Arias 1, Luis Eduardo García Jaimes 2.

1 Ingeniero en Instrumentación y control. E–mail: yei20092009@hotmail.com.

2 Ing. Instrumentación y Control, Especialista en Automatización Industrial Universidad del Valle, Magister Universidad de Antioquia. E–mail: legarcia47@gmail.com.

Artículo Recibido: 23 de Noviembre de 2013. Aceptado: 22 de Marzo de 2014.

RESUMEN

Se presenta una propuesta de automatización para la planta de tratamiento de agua para uso industrial en Colcerámica S.A. planta Girardota, en la propuesta se incluye una descripción del proceso de tratamiento actual, obteniéndose un diagnóstico que permitió establecer las siguientes variables críticas: pH, turbidez, flujo y nivel de agua en los vertederos; posteriormente se seleccionan y describen los equipos necesarios para realizar la propuesta, se elaboran los diagramas de Tubería e Instrumentación (P & ID) y el plano 3D de la planta automatizada y se realizan los cálculos costo–beneficio que se obtienen al implementar la propuesta. Como resultados se obtendrá la medición exacta de las variables involucradas, un registro continuo de la variables mencionadas, exceptuando la variable pH; un sistema de dosificación automático para el sulfato de aluminio e hipoclorito de sodio, logrando que el agua tratada en la planta cumpla con las condiciones requeridas por la compañía.

Palabras clave: Dosificación automática, Automatización, Variable crítica, Turbidez, Test de jarras, Registrador multivariable.

ABSTRACT

A proposal of automation for a water treatment plant for industrial use in Colcerámica S.A. Girardota facilities is presented. The proposal includes a description of the current treatment process, obtaining a diagnosis that allowed to establish critical variables as: pH, turbidity, flow and water level in landfill.; Subsequently, the equipment needed to perform the proposal are selected and described, piping & instrumentation diagrams (P & ID) and 3D plane of the automated plant are developed, finally, cost–benefit calculations are performed upon implementation of the proposal. The obtained results include an accurate measurement of the variables involved, a continuous record of the aforementioned variables, except the variable pH, an automatic dosing system for the aluminum sulphate and sodium hypochlorite, achieving the treated water to meet the plant the conditions required by the company.

Key words: Automatic metering, Automation, Critical variable, Turbidity, Jar test, Multivariable recorder.

1. INTRODUCCIÓN

A lo largo de la historia se ha evidenciado como el hombre ha buscado insaciablemente el mejoramiento continuo de si mismo y de los procesos que diseña, razón por la cual se ha apoyado de las ciencias exactas y la ingeniería; haciendo de ellas herramientas que le proporcionan mayor autonomía , eficiencia y seguridad a los procesos antes mencionados. Es allí donde nace el concepto de automatización, término que abarca el uso de la instrumentación industrial, la ingeniería mecánica, electrónica y de control. Esta última posibilita, a partir del modelo matemático del sistema, determinar su comportamiento dinámico y diseñar algoritmos de control de acuerdo a condiciones prestablecidas que permitan obtener el desempeño deseado.

El artículo tiene como objetivos: describir el estado actual del funcionamiento de la planta de tratamiento de agua, presentar una propuesta de automatización para la misma y realizar un análisis económico costo–beneficio para justificar la automatización. Se parte de una planta operada en forma completamente manual, sin ningún tipo de control sobre el proceso de dosificación de los elementos químicos necesarios para el adecuado tratamiento del agua, lo cual impacta de manera negativa en el producto base de la compañía como lo es la elaboración de pasta y esmalte para la fabricación de porcelana, en donde la situación anterior provocaba impurezas que reducían notablemente la calidad de los productos elaborados

En torno a esta problemática, se han desarrollado numerosos trabajos orientados a la implementación de plantas de tratamiento de agua automatizadas, que manejen sistemas de dosificación automáticos, sensado y registro de las variables criticas, obteniéndose mayor eficiencia y reducción de costos en el proceso que determina la calidad del agua que suministra la planta.

Rangel [1], realizan el diseño de un sistema de supervisión SCADA para la optimización y el control de la planta de agua en CERVUNIÓN S.A, el cual posee un sistema de supervisión donde se obtienen los tiempos de paro y producción de cada una de las máquinas que intervienen en el proceso. Así como cualquier cambio ocurrido se guarda en un registro de datos exactos e históricos de la planta.

Medina en 2008 [2] implementa la automatización de la planta de tratamiento de agua de Villa Hermosa de EPM, para realizar de manera automática la dosificación de Sulfato de Aluminio y el sistema de bombeo mediante un controlador lógico programable (PLC KOYO DL06) y un variador de velocidad. También implementan el monitoreo de la variable pH, la cual es medida en el agua de salida de la planta.

En 2009 Betancur y Mármol [3], elaboraron el diseño de instrumentación para la optimización del control en la planta de tratamiento de aguas residuales en HOLASA, para controlar el nivel en los tanques donde llegan las aguas contaminadas, implementaron un sensor de pH a la salida y elaboraron un nuevo programa en el PLC para controlar las diferentes variables que intervienen en el proceso.

En 2004 Avlonitis et al. [4], automatizaron una planta desalinizadora de ósmosis inversa, la automatización realizada permite el control remoto y supervisión de la planta a un costo bajo y razonable. La instalación del sistema ha demostrado ser muy útil en el mantenimiento preventivo, en donde el sistema ha reducido el costo de mano de obra, y ha aumentado la productividad del trabajo debido a la supervisión a distancia del proceso.

Clever et al. [5], presentan un proceso para la potabilización de agua de rio en tres etapas: prefiltración, ultrafiltración y ósmosis inversa. Esta última técnica ha sido la técnica utilizada en la preparación de agua potable y agua de alimentación de calderas. Por otro lado, la ultrafiltración es nueva a este sector y se ha utilizado sólo recientemente en la escala industrial. El proceso lo utilizaron para purificar el agua proveniente del río Weser y convertirla en agua potable por la combinación directa de ultrafiltración y ósmosis inversa.

La realización de la propuesta de automatización se dividió en tres etapas: en la primera se describe el proceso actual de la planta, su ubicación geográfica, las principales estructuras que la componen y se determinan las condiciones de tratamiento según las necesidades de la compañía; en la segunda etapa se muestra la selección y caracterización de la instrumentación requerida y el nivel de automatización propuesto. Finalmente, en la tercera etapa, se realiza el análisis económico costo–beneficio, en el cual se incluyen los costos actuales y los costos estimados luego de la implementación de la propuesta, para obtener el retorno simple de la inversión y analizar la viabilidad de la automatización de la planta de tratamiento de agua según los parámetros de la empresa.

2. MATERIALES Y MÉTODOS

2.1. Ubicación geográfica de la planta

Girardota Área Digital [6], la planta de tratamiento de agua para uso industrial de la empresa Colcerámica S.A se encuentra ubicada al Norte del Valle de Aburrá del Departamento de Antioquia, en la zona urbana del municipio de Girardota y su entrada limita exactamente con la Carretera Girardota–Hatillo, (6°22'43''N, 75°26'41''W). La temperatura del lugar es 22 °C y se encuentra a 26 km N de Medellín aproximadamente. Corantioquía [7], La fuente hídrica de la planta corresponde a la microcuenca de la quebrada El Salado, la cual nace en los límites con el municipio de Guarne, recorre el municipio de Girardota de sur a norte hasta desembocar en el río Aburra Medellín.

2.2. Características físicas de la planta

La planta de tratamiento de agua para uso industrial en Colcerámica S.A. planta Girardota esta compuesta por las siguientes estructuras:

Bocatoma: Destinada a captar el agua de la quebrada El Salado, para posteriormente realizar el respectivo tratamiento de la misma. La estructura hidráulica posee una compuerta de control y cierre de la misma. En la figura 1 se muestra la bocatoma que realiza la captación del agua de la quebrada El Salado.

Estación de bombeo: Compuesta por tres bombas que se alternan manualmente cada 8 días, actualmente cada una de ellas se encuentra en buen estado al igual que la tubería que se utiliza para transportar el agua hasta los vertederos, razón por la cual no se requiere automatización alguna.

En la figura 2 se puede apreciar la estación de bombeo y una panorámica del sistema de bombeo respectivamente.

Vertedero: La planta cuenta actualmente con 2 vertederos los cuales poseen el mismo diseño geométrico (Vertedero triangular, con ángulo de 90° y altura máxima de 0.28 m), los 2 manejan un caudal máximo de 0.0102 m3/s. En los vertederos se recomienda instalar un sensor de nivel por ultrasonido y un sensor de turbidez para tener una indicación confiable de dichas variables y suministrar la dosificación sulfato y de hipoclorito adecuada por medio de esta información. En la figura 3 se muestra la imagen del vertedero N°1 y en la figura 4 la imagen del vertedero N°2.

Floculadores: son 2, poseen 5 tanques: 4 tanques con 5 tabiques cada uno y 1 tanque sin tabiques para realizar un reposo antes de pasar a los sedimentadores, son los encargados de almacenar los flóculos que se forman al adicionar el sulfato de aluminio. Ver figura 5.

Filtros: Actualmente la planta de tratamiento posee 5 filtros que funcionan a base de arena, en donde la arena se remplaza cada año y medio. Los filtros tienen como función filtrar el agua que sale de los sedimentadores de placas inclinadas. En la figura 6 puede apreciarse los 5 filtros que posee la planta.

Tanque de almacenamiento interno y externo de agua tratada: en estos tanques se deposita la mayor cantidad de agua tratada por la planta; estos a su vez suministran el agua para los diversos procesos de la planta.

En las figuras 7 y 8 se muestran el tanque de almacenamiento interno y externo de agua tratada respectivamente.

2.3. Proceso de tratamiento actual

El agua que se utiliza como suministro para la planta de tratamiento de agua industrial se obtiene de la quebrada El Salado, de la cual la empresa Colcéramica S.A. posee un permiso de Corantioquía de concesión de aguas hasta 15 l/s, el cual es un caudal suficiente para los procesos ejecutados por la empresa, luego de captar el agua por medio de la bocatoma esta pasa por gravedad a un desarenador, luego es almacenada temporalmente en el tanque interno de almacenamiento de la estación de bombeo, de donde es bombeada a los 2 vertederos que posee la planta. Cuando el agua llega al vertedero el operario observa el nivel del agua en el mismo para determinar el flujo en l/s de agua mediante una tabla que relaciona el nivel de agua en el vertedero y el flujo que circula por el mismo. El proceso de dosificación se realiza de manera manual dependiendo de la apreciación visual del operario con respecto a la variable turbidez del agua que llega a los 2 vertederos. La dosificación del sulfato de aluminio se realiza a la salida de los vertederos a través de 2 válvulas manuales tipo bola de ½ pulgada, en donde el operario gradúa la apertura de acuerdo a su percepción del proceso. Después de que el agua ha entrado en contacto con el agente floculante pasa por un recorrido a través de uno de los dos floculadores o en su defecto ambos siempre y cuando se usen los dos vertederos, luego pasa a un tanque de reposo y de allí pasa a los sedimentadores. El agua que sale de los sedimentadores ya se encuentra clarificada, por lo cual es almacenada en los tanques en forma de ele y de allí se bombea el agua clarificada a los 5 filtros de arena. Por último, el agua que sale de los filtros es almacenada en los tanques de almacenamiento interno y externo; en estos tanques se procede a dosificar el hipoclorito de sodio (agente desinfectante) por medio de 2 válvulas manuales tipo bola de ½ pulgada y finalmente, el agua en esta etapa es la que se suministra como agua tratada de uso industrial para la planta.

2.4. Características que debe poseer el agua tratada para uso industrial en la planta

Actualmente las condiciones del agua para uso industrial requeridas por la empresa para la elaboración de la pasta para la porcelana son:

• Indicación de pH en el agua tratada 6,8 a 7,2.

• Flujo máximo que requiere la planta en una hora pico (Ej.: cuando se elabora la pasta) 7 l/s.

• Dosificación automática de sulfato de aluminio.

• Dosificación automática de hipoclorito de sodio.

• Sensado de las variables nivel y flujo. Registro de las variables del proceso.

3. RESULTADOS

3.1 Descripción de la instrumentación necesaria para realizar la propuesta de automatización

En la planta de tratamiento de agua para uso industrial, se poseen dos vertederos en los cuales se requiere medir la variable nivel, por lo tanto se seleccionan dos Transmisores de nivel ultrasónicos para sensar y transmitir el valor del nivel en todo momento, de manera independiente en cada vertedero. A la salida de cada vertedero se instala un trasmisor de turbidez para sensar y transmitir el valor de la turbidez del agua que sale en cada uno de ellos, con el fin de controlar en forma directa la dosificación del sulfato de aluminio (Agente Floculante) por medio una bomba dosificadora ubicada en cada una de las salidas de los vertederos, las bombas reciben la señal de salida del respectivo sensor de turbidez y en base a esta, realizan la dosificación en línea del sulfato de aluminio. Para realizar la dosificación del hipoclorito de Sodio (Agente desinfectante) en el tanque de almacenamiento interno y externo también se dispondrá de una bomba dosificadora de consigna manual para realizar dicho proceso en cada uno de ellos; en estos tanques de almacenamiento final se requiere medir e indicar localmente la variable pH, por lo cual en cada uno de ellos se instala un sensor de pH. Finalmente, a través de un datalogger se registra e indica el flujo en los vertederos (Al tener el valor del nivel entregado por el transmisor ultrasónico, se calcula el flujo mediante una sencilla ecuación que relaciona esta variable con el nivel para el vertedero triangular), también se registra la turbidez entregada por cada uno de los transmisores de turbidez instalados en la salida de cada vertedero. El valor del pH no se registra ya que por ahora la empresa solo requiere la indicación in situ, por lo cual se instala un sensor de pH con indicación local en cada uno de los tanques de disposición final.

3.2 Especificaciones de la instrumentación necesaria para la propuesta de automatización de la planta

Una vez analizado el estado actual de la planta de tratamiento de agua para uso industrial en Colcéramica S.A y, teniendo en cuenta las necesidades de la empresa, se propone la siguiente instrumentación para su automatización:

Transmisor de nivel ultrasónico: Medidor de nivel por ultrasonido. Su rango de medición es de 0.25 a 1 m, con señal de salida de 4 a 20 mA, posee protocolo de comunicación HART. Su material de construcción es PVDF, puede trabajar en procesos en un rango de temperatura de –40 a 85 °C, su relación señal a ruido es elevada. Posee supresión automática de falsos ecos y seguridad intrínseca e incluye algoritmo para cálculo de volumen en diferentes tanques. Ver figura 9.

Transmisor de turbidez: se selecciona un equipo con rango de medida de 0 a 1000 NTU y función de autolimpieza. La precisión del equipo es de ± 2% de la lectura ó ± 0,02 NTU por debajo de 40 NTU y de ± 5% de lectura superior a 40 NTU. La resolución es de hasta 0,0001 NTU, posee pantalla LCD de dos líneas y luz de fondo, 2 Relés de alarma de 120 o 240 VAC, y una salida analógica de rango seleccionable en campo de 4 a 20 mA, 600 Ω o RS485. Posee tubería en material de vinilo, la cubeta de medición está hecha en vidrio de borosilicato, el vidrio de sello de la lavadora en silicona, el regulador de presión en polipropileno y acero inoxidable 316; la entrada del tubo en acero inoxidable 316. El equipo soporta una presión y temperatura máxima de entrada 345 kPa (50 psi), 1°C a 50°C (34°F a 122°F) respectivamente, el equipo requiere de una fuente de alimentación de 100 – 240 VAC, con una frecuencia de 47 – 63 Hz, El equipo requiere kit de calibración. Ver figura 10.

Bomba dosificadora de sulfato de aluminio: Se utiliza una Bomba peristáltica. La bomba se puede configurar para velocidad variable o velocidad fija. Posee 4 cilindros estándar. El líquido es propulsado por un motor sin escobillas de 24 VDC, cuya velocidad está en función de la señal analógica de entrada de 4 a 20 mA. Las revoluciones del motor también pueden ser configuradas por el usuario de 0 a 60 rpm, la dirección del bombeo es reversible. Ver figura 11.

Bomba dosificadora de hipoclorito de sodio: Se utiliza una bomba peristáltica de velocidad variable con 4 cilindros estándar. El líquido es propulsado por un motor sin escobillas de 24 VDC. La velocidad de la bomba está en función de la consigna manual de entrada configurada por el usuario, el rotor da vueltas de manera proporcional a dicha configuración. Las revoluciones del motor pueden ser configuradas por el usuario de 0 a 60 rpm, la dirección del bombeo es reversible. Ver figura 12.

PHmetro: Este equipo se compone de los siguientes instrumentos: Electrodo plano de PH, su rango de operación es de 0 a 14 unidades de pH, su rango de temperatura de operación es de 0°C a 85°C, su presión de operación es de 0 a 100 PSI. Preamplificador de PH, señal de salida analógica de 4 a 20 mA a 2 hilos. El instrumento maneja compensación automática de temperatura, requiere una alimentación de 12 a 24 VDC y un tiempo de muestreo de 0.5 s. El transmisor de PH, dispone de un display LCD iluminado. Posee un gabinete con protección NEMA 4X / IP65 apto para montaje a intemperie, resistente a lluvia, nieve, escarcha, y ambientes corrosivos. Ver figura 13, 14, 15.

Datalogger: posee visualización en pantalla táctil a color y registro de hasta 8 entradas de sensores de 4 a 20mA, con representación de valores individuales o por grupos, almacenamiento en memoria USB estándar mediante archivo compatible con hojas de cálculo *.csv de los sensores análogos. Maneja una pantalla Táctil TFT, 65535 colores de 7.0 pulgadas con una resolución 800x480. Incluye puerto de comunicación USB 2.0 y 12 canales análogos PT–100, requiere alimentación de una red de 110V AC a 60 Hz, posee fusibles de protección. Ver figura 16.

3.3 Propuesta de automatización

La propuesta de automatización contempla los siguientes ítems:

• Automatización del suministro de sulfato de aluminio: para estimar la cantidad de sulfato de aluminio que es necesario suministrar al sistema se realizó el test de jarras durante un periodo de dos meses y se obtuvo que la concentración ideal de la solución de sulfato a preparar es de 3.71ml de solución sulfato/litro de agua (La solución de sulfato se prepara diluyendo 30 l de sulfato de aluminio liquido al 50% en 500 l de agua). Para la dosificación se miden la turbidez y el flujo de agua, estas señales en rango de 4 a 20 mA se llevan a las bombas dosificadoras de sulfato. El flujo de sulfato queda determinado por el valor actual de esas señales y puede ser dosificado desde 0 a 300 ml/min mientras la velocidad del motor de la bomba varía desde 0 hasta 60 RPM. La bomba está programada con un algoritmo propio que regula el caudal con la entrada de 4 a 20 mA. Estas bombas reemplazan a las dos válvulas manuales de ½ pulgada utilizadas inicialmente para la dosificación del sulfato.

• Automatización del suministro de hipoclorito de sodio: para preparar la solución de hipoclorito se diluyen 25 Kg de hipoclorito líquido mezclados en 500 l de agua. Para su dosificación se utilizará consigna manual en la bomba. El flujo de hipoclorito queda determinado por la programación que se dé a la velocidad de la bomba: 3, 10, 20, 30, 40, 50 o 60 RPM, con lo cual el flujo de hipoclorito puede variar entre 0 y 300 ml/min. Estas bombas reemplazan a las dos válvulas manuales de ½ pulgada utilizadas inicialmente para la dosificación de hipoclorito.

• Lectura del pH: La empresa solo requiere lectura del pH. Por lo tanto se instala un medidor de pH en los tanques de salida, es decir en los tanques que mantienen el agua disponible para su uso en la planta.

• Registro de las variables: Los datos del estado de las variables se llevan a un datalogger en el cual se monitorean y se almacenan con el fin de analizar las tendencias de la planta y realizar ajustes en caso de ser necesarios.

En la figura 17 se muestra el plano de instrumentación (P&ID) del sistema de automatización propuesto y en la figura 18 el plano 3D con la distribución de la instrumentación.

3.4 Costos actuales de operación de la planta de tratamiento de agua para uso industrial en Colcerámica S.A. planta Girardota

Actualmente la planta de tratamiento de agua para uso industrial opera en su totalidad de forma manual y sin ningún tipo de procedimiento establecido y tampoco posee automatización alguna. El proceso de dosificación se realiza de forma manual, la cual es regulada, de acuerdo al criterio del operario que manipula las válvulas manuales; la administración de los insumos químicos como el sulfato de aluminio (agente floculante) e hipoclorito de sodio (agente desinfectante) no es apropiada ya que la dosificación es manual, razón por la cual no hay uniformidad en las concentraciones ni en la dosificación, al no administrarse en función directa con la turbidez y el volumen del agua a tratar. Por último, con mucha frecuencia las características del agua tratada no son las requeridas por la compañía por la cual se debe hacer uso del suministro de agua de EPM, aumentándose de este modo los costos, repercutiendo directamente en el presupuesto mensual de la compañía. Los costos anteriores se pueden observar en la tabla 1.

4. ANÁLISIS DE RESULTADOS

Al implementar la propuesta de automatización se obtienen cambios muy significativos en el proceso de tratamiento del agua para uso industrial ya que el sistema de dosificación es automático permitiendo que ya no se requieran 2 operarios que realicen esta función de manera manual en todo momento, por lo cual la mano de obra que en sus inicios constaba de 6 operarios se reduce a 4 operarios. También se reduce el gasto de insumos químicos como el sulfato de aluminio (agente floculante) e hipoclorito de sodio (agente desinfectante) ya que las bombas dosifican de forma exacta en función de la señal entregada por el sensor de turbidez, razón por la cual se obtiene el desperdicio mínimo de los insumos químicos antes mencionados. Adicional a lo anterior el consumo de agua de EPM por parte de la empresa para realizar sus procesos de colaje y esmalte entre otros, se reduce a cero ya que la planta de tratamiento suministra el agua con las características que requiere la empresa, cumpliéndose de este modo con el objetivo de la misma, razón por la cual se reducen significativamente los costos de operación, los cuales se pueden apreciar en la tabla 2.

Comparando los datos de la tabla 1 y de la tabla 2 se puede apreciar que al implementar la automatización el costo total mensual de operación disminuye en un 34.64 %.

Para determinar la viabilidad de la propuesta de automatización de la planta de tratamiento de agua industrial se analiza el retorno simple de la inversión, el cual por parámetros administrativos y de gestión propios de la compañía Colcerámica S.A debe ser menor a 2.5 para catalogar cómo viable un proyecto o inversión a realizar, en este caso, la propuesta de automatización de la planta de tratamiento de agua para uso industrial. Para su cálculo se utilizó la ecuación:

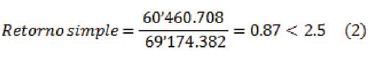

El valor total de la inversión para realizar la automatización es de $60'460.708 y el ahorro anual estimado es de $69'174.382, así el retorno simple es:

Según el resultado anterior, la propuesta de automatización de la planta de tratamiento de agua para uso industrial en Colcerámica S.A es económica y técnicamente viable para la compañía Colcerámica S.A., ya que el retorno simple del proyecto es 0.87.

5. CONCLUSIONES

Se describió completamente la planta de tratamiento de agua para uso industrial, su ubicación geográfica, sus características hidrográficas y las características físicas de las estructuras que la componen.

El diagnóstico del estado actual de la planta de tratamiento de agua para uso industrial, determinó como variables criticas el nivel y flujo en los vertederos, la indicación de pH en los tanques de almacenamiento de agua tratada y la dosificación automática de sulfato de aluminio e hipoclorito de sodio garantizando de este modo la obtención de agua tratada con las condiciones requeridas por la compañía.

El análisis del proceso de tratamiento actual, permitió establecer sus deficiencias y determinar las características que debe poseer el agua tratada para satisfacer las necesidades de la compañía. La estandarización del test de jarras permite a los operarios de la planta determinar la concentración adecuada de sulfato de aluminio a dosificar.

Se diseñó de manera clara y concisa la propuesta de automatización de la planta de tratamiento de agua, la cual incluye los planos 3D e isométricos de las diferentes estructuras que componen la planta; también se elaboro el diagrama de Tuberías e Instrumentación (P & ID) de la automatización y su respectivo plano 3D a escala real.

Se determinó la viabilidad de la propuesta de automatización según los parámetros de la compañía, a través del análisis costo–beneficio de la misma. Se compararon los costos actuales con los costos estimados al implementar la automatización de la planta y por último se calculo el retorno simple de la inversión que requiere la propuesta de automatización, el cual fue satisfactorio para la compañía.

6. AGRADECIMIENTOS

Los autores expresan sus agradecimientos a la empresa Colcerámica S.A, por brindar la oportunidad de realizar una propuesta de automatización real como trabajo de grado y facilitar los recursos, laboratorios e instrumentos necesarios, para realizar este trabajo.

7. REFERENCIAS BIBLIOGRÁFICAS

[1] Rangel, A. M. (2009). Automatización y Control empleando un sistema de supervisión para la planta de agua. Medellín.

[2] Medina, J., & Vargas, C. (2008). Optimización del proceso de dosificación de la planta de aguas Villa Hermosa EPM. Medellín: Politécnico Colombiano Jaime Isaza Cadavid.

[3] Betancur Mármol, A. A. (2009). Diseño para la optimización del control de la planta de tratamiento de aguas residuales en HOLASA. Medellín.

[4] Avlonitis, Pappas, Moutesidis, Avlonitis, Kouroumbas, & Vlachakis. (2004). PC based SCADA system and additional safety measures for small desalination plants. Morocco: Elsevier B.V.

[5] Clever, Jordt, Knauf, Räbiger, Rüdebusch, & Hilker–Scheibel. (2000). Process water production from river water by ultrafiltration and reverse osmosis. Paris: Elsevier B.V.

[6] Girardota Área Digital. (10 de 6 de 2013). Obtenido dehttp://girardota.areadigital.gov.co/institucional/Pa ginas/informaciondelmunicipio.aspx

[7] Corantioquía. (2007). Microcuencas del área Metropolitana. Obtenido de http://nuevoportal.corantioquia.gov.co/Tematicas/Mi crocuencas%20del%20rea%20Metropolitana/Quebr ada%20El%20Salado.pdf

[8] Creus, A. (1997). Instrumentación Industrial. Barcelona: Alfaomega.