1.

INTRODUCCIÓN

Dada su amplia gama

de aplicaciones en las diferentes formas de infraestructura, incluyendo

carreteras, puentes, edificios residenciales y no residenciales, aeropuertos,

terminales y puertos marítimos, entre otros, el concreto se ha convertido en el

material sintético de mayor consumo a nivel mundial [1].

Según su uso, el concreto suele tener diferentes componentes, sin embargo, el

cemento, los agregados finos, los agregados gruesos y el agua son los

principales materiales precursores [2].

Aunque el cemento representa solo entre el 10% y el 15% del peso total del

concreto, este es la principal fuente de emisiones de dióxido de carbono,

generando un impacto ambiental negativo dentro de la industria del concreto [3].

A medida que aumentan los requerimientos en infraestructura, también aumenta

la demanda de cemento [4]

y por tanto se genera una mayor emisión de dióxido de carbono [4],

tal como se muestra en la figura 1.

Figura

1. Producción mundial de cemento y emisiones de CO2 entre 1960 y 2010

Tal como lo muestra la

figura 1, acorde con la tendencia mostrada, se estima que las emisiones de

dióxido de carbono aumenten hasta cien mil millones de toneladas métricas para

el 2040. Se ha reportado que durante el proceso de producción de cemento [5], alrededor del 65% de

las emisiones del dióxido de carbono se deben principalmente a la calcinación

del carbonato de calcio y el 35% restante proviene de la energía necesaria para

alcanzar las temperaturas del proceso de sinterización (entre 1350 °C y 1450

°C), lo cual implica la generación directa (combustión de combustibles fósiles)

o indirecta (producción de electricidad) durante todo el proceso [6]. Durante la

descomposición térmica del carbonato de calcio (ecuación 1) en oxido de calcio

se producen 440 Kg de CO2 por cada tonelada de clinker.

(1)

(1)

Dado que el contenido

de CaO en el clinker asciende al 65%, se producen en total 510 Kg de CO2

por cada tonelada de clinker [7]. Asimismo, las

emisiones de dióxido de carbono por gasto energético, dependen del tipo de

combustible (petróleo, carbón, diésel, o combustibles alternativos), de hecho,

se reporta que en general, se emiten alrededor de 800-850 kg de CO2

por cada tonelada de cemento producida [8]. La emisión de

dióxido de carbono, proveniente de la industria del concreto, también es generada

por otros componentes como los agregados y los aditivos superplastificantes [9]. Hossain et al [10], estimaron que se

emiten 23 kg de CO2 equivalente por cada tonelada de agregado natural

procesado a partir de arena de río y 33 kg por tonelada procesada de piedra

triturada.

Para el caso de los

agregados gruesos, la trituración es la etapa que tiene el mayor efecto sobre

las emisiones de dióxido de carbono, mientras que, para los agregados finos,

las emisiones son generadas principalmente durante las etapas de cribado y

lavado, las cuales no siempre son necesarias [11]. Asimismo, las altas

emisiones de CO2 son el resultado de largas distancias de transporte

de los materiales al sitio de construcción de la obra. Los valores de las

emisiones de dióxido de carbono para los principales componentes en la

elaboración del concreto tales como: cemento [12], agregados finos [12], agregados gruesos [13], superplastificantes [14], incorporadores de

aire [13], acero de refuerzo [15], agua [12] y silica fumante [16], se muestran en la

figura 2.

Figura 2. Emisión de

dióxido de carbono de los diferentes precursores del concreto. Kg de CO2/Kg

de material

Tal como se observa

en la Figura 2, el cemento tiene el mayor efecto sobre la generación de dióxido

de carbono, y aunque se encuentra que la cantidad emitida por los agregados es

relativamente pequeña con respecto al cemento, estos generan una amenaza para

el medio ambiente, dado que sus fuentes de generación son finitas y no

renovables, provocando un agotamiento de los recursos naturales dada su elevada

demanda en la producción de concretos [9].

Esto plantea un desafío importante para la industria de la construcción, en la

búsqueda de materiales sustitutos de los precursores tradicionales, los cuales

puedan ser utilizados en la preparación de concretos modificados, de hecho,

existe una elevada oferta de materiales de naturaleza orgánica e inorgánica,

que dependiendo de su textura, forma, tamaño y otras propiedades, se pueden

reutilizar, en la industria de la construcción como sustitutos parciales o

totales de los agregados finos, gruesos y del cemento [17]. La elevada producción de materiales de desecho no

biodegradables, generalmente acompañada de problemas de eliminación y efectos

ambientales peligrosos, ha permitido que su incorporación en la preparación de

concretos se convierta en una solución potencial de residuos.

Entre los diferentes

materiales de desecho, los residuos de vidrio generan una enorme preocupación,

de hecho, cada año se producen más de un millón de toneladas de residuos de

vidrio en todo el mundo [18]. A diferencia de otros desechos, es un compuesto inerte

y no biodegradable, que permanece durante muchos años en el suelo y en las

fuentes hídricas, agotando el espacio para su disposición, por lo cual, se convierte

en una amenaza para el medio ambiente [19]. Una alternativa de uso para los residuos de vidrio es

triturarlo y emplearlo como reemplazo parcial o total de los agregados finos,

los agregados gruesos o el cemento en la preparación de concretos modificados [20]. La utilización de residuos de vidrio en la preparación de

concretos tiene múltiples ventajas tales como el bajo consumo energético

asociado a los procesos de adecuación y clasificación, en algunas veces

innecesarias, y la ausencia de compuestos químicos para su limpieza previo a su

incorporación en el concreto, por lo cual su uso como sustituto del cemento y

de los agregados ha sido ampliamente explorada por diversos autores. La figura 3,

muestra el aumento en el número de publicaciones relacionadas con la

utilización de residuos de vidrio como sustituto en la preparación de concretos

modificados.

Figura

3. Número de publicaciones en Scopus en los últimos 20 años

Como se muestra en la

figura 3, en los últimos 20 años, se ha visto un rápido aumento en el número de

publicaciones en este tópico de investigación, de 119 artículos en el 2000 a un

promedio de 927 artículos en los últimos tres años (2018-2020). Este incremento

evidencia claramente el interés por la investigación en este campo. Diferentes

publicaciones han presentado las propiedades en estados fresco (asentamiento y

densidad) y endurecido (densidad, resistencia a la compresión, resistencia a la

flexión, elasticidad, resistencia a la penetración de cloro, entre otras) de

concretos preparados a partir de vidrio como reemplazo de los agregados y el

cemento; sin embargo, ninguno ha presentado la estimación de las emisiones de

dióxido de carbono generadas durante la preparación de concretos modificados

con residuos de vidrio. Por tanto, existe la necesidad de estimar el efecto

de los residuos de vidrio no solo en las propiedades del concreto sino también

en las emisiones de dióxido de carbono, lo cual hace que este artículo de

revisión aborde una importante brecha de conocimiento.

Dada la elevada

producción de CO2 durante la preparación de concretos y la

posibilidad de utilizar residuos de vidrio como sustitutos en la preparación de

concretos, en este trabajo se presenta una revisión de literatura de concretos

preparados a partir de residuos de vidrio como reemplazo de los agregados

finos, gruesos y el cemento y la estimación de las emisiones de dióxido de

carbono. Este artículo está organizado de la siguiente manera, la primera

sección presenta una revisión de literatura de concretos preparados con

residuos de vidrio como reemplazo de los agregados finos y gruesos y el

cemento, en el asentamiento, la densidad y la resistencia a la compresión. La

segunda sección se concentra en el cálculo de las emisiones de dióxido de

carbono de los artículos presentados en la sección 1. En la parte final se

discuten los efectos de la incorporación de vidrio en las propiedades mecánicas

y las emisiones de dióxido de carbono. Se espera que esta revisión de

literatura permita avanzar en el conocimiento del uso de vidrio de desecho en

la preparación de concretos modificados y abordar los desafíos actuales en

cuanto a su uso como concreto verde dada su potencial de baja emisión de CO2.

2. MATERIALES Y

METODO

Revisión de literatura

Esta revisión inició

con la búsqueda bibliográfica en las bases de datos: Science Direct, ProQuest,

Springer y Scopus, seleccionando documentos tipo artículos en inglés, publicados

entre enero 2000 y diciembre del 2020. En la revisión se utilizaron las

palabras claves: compressive strength, recycled waste glass, concrete

aggregates, Eco-friend environment, CO2 emissions. El criterio de

selección de los artículos, se realizó por los títulos, posteriormente por el

resumen, excluyéndose aquellos que no abordaban la producción de concretos a

partir de residuos de vidrio. En esta revisión, se presentan y analizan los

resultados de 23 artículos seleccionados.

Calculo de las

emisiones de dióxido de carbono

La huella de carbono,

busca cuantificar la cantidad de dióxido de carbono equivalente generada

durante un proceso, bien o servicio en el ambiente [21]. El cálculo

de las emisiones totales de dióxido de carbono (Ecuación 1) tiene en cuenta la

emisión de cada una de las operaciones unitarias desarrolladas durante un

proceso [22]. Con base en

los factores de emisión de cada uno de los materiales utilizados, se calcularon

las emisiones totales de dióxido de carbono, tal como se describe en la

ecuación 1.

Ec.1

Ec.1

Donde: CE representa

las emisiones de CO2 (Kg totales de dióxido de carbono, Mi denota el

consumo de unidades de i-ésimo del material (i = cemento, agregado fino,

agregado grueso, y agua) y Fi denota el factor de emisión de carbono por peso

unitario de cada material de construcción i. Las cantidades de materiales

empleadas en este estudio se tomaron de los diseños de mezcla reportados en

cada uno de los artículos consultados en este trabajo. Los factores de emisión

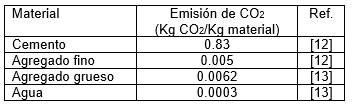

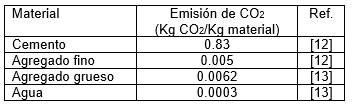

de los materiales se presentan en la tabla 1.

Tabla 1. Emisiones de

CO2 de materiales

Para el cálculo del

factor de emisión, del vidrio, se tomó en consideración la cantidad de dióxido

de carbono emitido durante el proceso de disminución del tamaño de partícula

del vidrio, el cual se calculó como el producto entre la potencia por el tiempo

de uso por el factor de emisión de la energía eléctrica. El factor de emisión

de la energía eléctrica tomado en este trabajo fue de 0.21 Kg CO2/Kwh

[23].

4.

ANÁLISIS DE RESULTADOS

Los resultados de la tabla 2 muestran que los concretos preparados a partir de residuos de vidrio

tienen un efecto diferente en el asentamiento dependiendo del tipo de

reemplazo. Cuando se modifican los agregados finos se encuentra que un aumento

en el porcentaje de vidrio genera una disminución en el asentamiento (entradas

1-9, 22-39, 52-54); los autores asocian la disminución en el asentamiento de

las mezclas de concreto con la forma irregular de los residuos de vidrio, los

cuales presentan bordes afilados y alta rugosidad, lo cual genera una

disminución en la fluidez de la mezcla y por tanto del asentamiento. Asimismo,

se encuentra que cuando se reemplazan los agregados gruesos por residuos de

vidrio, un aumento en el contenido de estos últimos muestra una tendencia al

aumento en el asentamiento (entradas 60-73) como resultado de la baja cohesión

entre los agregados gruesos y las partículas de vidrio. De los resultados de la

tabla 2, se aprecia que cuando los residuos de vidrio reemplazan el cemento de

la mezcla, se encuentra una relación directa entre el porcentaje de reemplazo

de cemento y el asentamiento (entradas 85-90, 99-105, 111-115), que en general

se puede atribuir a la más baja cohesión de la pasta de cemento y los residuos

de vidrio, los cuales tienen superficies impermeables, de hecho, se ha

reportado que el mayor asentamiento está relacionado con la menor superficie especifica

del vidrio, lo que reduce la fricción entre las partículas [47]

Con respecto a la

densidad de los concretos modificados se observa una tendencia a su disminución

inversamente proporcional al aumento en el contenido tanto de agregados finos

(entradas 1-9, 26-29, 40-47) o gruesos (entradas 128-136), este comportamiento

en la mayoría de los casos reportados por los autores, fue atribuido a la

menor gravedad específica de los residuos de vidrio en relación a los

materiales pétreos Asimismo, se encuentra que la densidad del concreto

presenta dos tendencias en cuanto al contenido de cemento. Inicialmente, se

observa un aumento de la densidad (entradas 128-130, 133-134) lo cual fue asociado

con la formación de productos de hidratación que conducen a una disminución de

la porosidad. En segundo lugar una disminución de la densidad en función del

reemplazo de residuos de vidrio (entradas 135-136) fue asociada con la pérdida

del exceso de agua libre así como de la reducción del contenido de cemento que

tiene mayor peso específico [41]. Asimismo, de

la tabla 2 se puede observar que los valores más altos de la densidad se

alcanzaron para reemplazos de cemento del 20%, (entradas 103 y 136), las cuales

representa aumentos del 4% y del 1%, respectivamente, para las cuales se ha

sugerido que la reacción puzolánica entre el polvo de vidrio y el cemento se vuelve

mayor y conduce a formar una mayor cantidad de productos de hidratación.

Con respecto a la

resistencia a la compresión se encuentra un comportamiento completamente

diferente, dependiendo del tipo de material de reemplazo, cuando se reemplazan

los agregados finos, en general, los autores reportan una resistencia

ligeramente superior a la mezcla tradicional (entradas 5, 9, 17-21, 23-34, 27,

31, 49-1, 54-54); los autores coinciden en asociar el aumento de la resistencia

con la naturaleza fina de los residuos de vidrio, los cuales proporcionan un

efecto de relleno, además, la reacción entre el hidróxido de calcio proveniente

de la hidratación del cemento y la sílice presente en el vidrio permite una

mayor formación de hidrato de silicato de calcio, así como la densificación de

la microestructura de la zona de transición intersticial [25]. El aumento de

la resistencia, también es atribuida a la naturaleza angular de los residuos de

vidrio, en comparación con las partículas de agregados fino, los cuales por

naturaleza de forma redondeada [18]. La mayoría de los autores coinciden en una

tendencia parabólica entre el porcentaje de reemplazo de vidrio y la

resistencia a la compresión con un máximo observado para el 20% de sustitución

de los agregados finos donde los autores reportaron aumentos del 23% (entrada

4) [24], 4% (entrada

9) [25] 15% (entrada

24) [28], 6% (entrada

27) [29] y 9.52%

(entrada 50) [32]. Igualmente se

puede apreciar que el reemplazo de los agregados gruesos por residuos de

vidrio, muestra una tendencia a la disminución de la resistencia (entradas 56-59,

61-64, 67-69, 72-73) con el aumento en el contenido de residuos de vidrio,

donde la mayoría de los autores reportados en este trabajo coinciden en que los

residuos de vidrio, dan lugar a la formación de grietas y provocan una adhesión

incompleta con la interface de la pasta de cemento. Asimismo, la geometría

irregular de los residuos, no permite una distribución homogénea de agregados.

Con relación a la sustitución del cemento por residuos de vidrio los reportes

de los autores muestran tendencias en la resistencia a la compresión directa e

inversamente proporcional con el contenido de vidrio, el cual ha sido atribuido

principalmente al efecto combinado de la reacción puzolanica entre el cemento y

el vidrio, así como el efecto de relleno de este último.

Como se discute

previamente, el efecto que tiene la sustitución de los precursores

tradicionales del concreto por residuos, se obtiene un mejor efecto en la

resistencia cuando se sustituyen los finos y el cemento dado se efecto positivo

en esta propiedad. Los resultados del porcentaje de incremento o reducción en

las emisiones de dióxido de carbono en función del porcentaje de reemplazo del

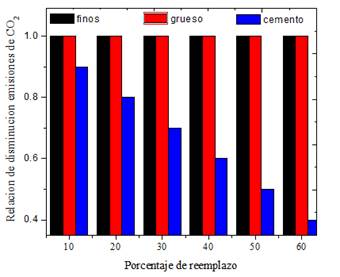

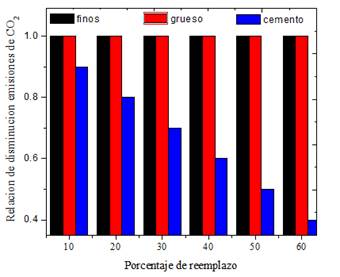

cemento, agregados gruesos y agregados finos de muestran en la figura 4.

Figura 4. Porcentaje de

emisiones de dióxido de carbono en función del porcentaje de reemplazo de

material

Tal como se puede

observar en la figura 5 el reemplazo de los agregados finos o gruesos por

residuos de vidrio durante la preparación del concreto no representa cambios

significativos en las emisiones de dióxido de carbono, en particular aumentos

promedios del 10%, 20%, 30%, 40%, 50% y 60% en el porcentaje de reemplazo de

los agregados finos por residuos de vidrio generan aumento del 0.005%, 0.01%,

0.016%, 0.022%, 0.028% y 0.031% respectivamente. El mismo comportamiento se

observa para reemplazos de los agregados gruesos, los cuales mostraron aumentos

promedios en la emisión de dióxido de carbono del 0.008%, 0.016%, 0.019%,

0.022%, 0.032% y 0.036% para los mismos porcentajes de reemplazo, fenómeno

atribuido a los bajos factores de emisión de ambos agregados ligeramente mayor

para los agregados gruesos (0,0062 Kg CO2/Kg Material) que para los

agregados finos (0,0050 Kg CO2/Kg Material). De hecho, los valores

encontrados en este trabajo están en línea con reportes previos de otros

autores [48], [49] quienes han

reportado reducciones insignificantes en las emisiones totales de dióxido de

carbono por efecto de modificación de los agregados. A pesar de que el

reemplazo de los agregados finos por residuos de vidrio no contribuye a la

reducción de las emisiones de CO2, se espera que el uso de vidrio

aporte a otros beneficios ambientales, como la conservación de los recursos

naturales, la reducción del impacto del acopio y la extensión del ciclo de vida

de los materiales involucrados.

Asimismo, de la figura

5, se puede observar que, con la inclusión de residuos de vidrio en reemplazo

del cemento, las emisiones de dióxido de carbono se reducen linealmente en

relación con el aumento en el contenido residuos de vidrio, de hecho, porcentajes de

reemplazo del 10%, 20%, 30%, 40%, 50% y 60% generan una disminución promedio

del 10%, 19%, 30%, 39.5%, 40% y 60% en las emisiones de dióxido de carbono

comparados con el concreto tradicional. De hecho, de estos resultados se

infiere que el cemento, representa la principal fuente de emisión de CO2

durante la fabricación de concreto y por tanto su reemplazo genera mayores

disminuciones. Los resultados encontrados son consistentes con los reportados

por Alnahhal et al [50], quienes

calcularon el 84,4% para el hormigón convencional y el 87,1% para el hormigón

con 100% de áridos gruesos de hormigón reciclado, y por Jiménez et al [51], quienes

estimaron un 88,8% para los primeros y un 91,1% para los segundos.

De los resultados

mostrados en la tabla 2 y de la figura 5, se encontró que el aumento en la

resistencia fue más pronunciado con el reemplazo de los agregados finos,

mientras que la disminución en las emisiones de dióxido de carbono es efectiva

con el reemplazo del cemento. Asimismo, un análisis combinado de ambas

propiedades permite identificar que el incremento en el contenido de vidrio

tiene relación directa con la resistencia a la compresión e inversa con las

emisiones de CO2 de hecho, se encontró que para un porcentaje de

reemplazo del 20% se encuentra el óptimo en la resistencia a la compresión y

solo emiten el 78% del dióxido de carbono, con respecto al material

tradicional.

Acorde con los

requerimientos actuales de concreto en Colombia los cuales alcanzaron 0.45

millones de metros cúbicos, si se reemplazara el 20% del cemento por residuos

de vidrio, se producirían 106 millones de kilogramos de dióxido de carbono las

cuales representan el 78% de las emisiones del concreto tradicional. Los

resultados encontrados en este trabajo permiten determinar la viabilidad del

uso de los residuos de vidrio como material sostenible para la producción de

concretos en aras de reducir las emisiones de CO2 durante la

producción de este material.

5.

CONCLUSIONES

En este estudio se

realizó una revisión de literatura de concretos modificados con residuos de vidrio

en reemplazo de los agregados finos, gruesos y el cemento, asimismo, se incluyó

el cálculo de las emisiones de dióxido de carbono. Los resultados permitieron

concluir que un aumento en el porcentaje de reemplazo genera un aumento en la

resistencia a la compresión cuando el reemplazo incluye agregados finos o

cemento, mientras que se evidencia una disminución en la resistencia cuando se

reemplazan los agregados gruesos. El cálculo de las emisiones de dióxido de

carbono, permitió3 determinar que reemplazar los agregados por residuos de

vidrio no genera un cambio significativo en las emisiones de dióxido de

carbono, sin embargo, un reemplazo hasta del 60% del cemento genera una

disminución del 60% del dióxido de carbono. Sin embargo, existe una tendencia

inversa entre el aumento la resistencia a la compresión y la disminución de las

emisiones, por tanto, se encuentra que un reemplazo del 20% del cemento por

residuos de vidrio permite disminuir las emisiones de dióxido de carbono e

incrementar la resistencia a la compresión hasta en un 23%. La revisión de

literatura proporciona información valiosa con respecto a la incorporación de

residuos de vidrio como reemplazo del cemento, generando una alternativa no

solo para exitosa de los residuos de vidrio, principalmente como que reemplazo

del cemento, minimizando no solo la reducción de las emisiones de dióxido de

carbono sino también la cantidad de residuos que actualmente ingresan a los

vertederos y mitigan la problemática ambiental generada asociada con los mismos.

6.

AGRADECIMIENTOS

Los autores agradecen

al proyecto INV2731 por el apoyo financiero en el desarrollo de

este trabajo de investigación,.

7.

Referencias Bibliográficas

[1] Zhang,

W. Zheng, Q. Ashour, A. and Han, B., (2019), Self-healing cement concrete

composites for resilient infrastructures : A review, Composites Part B:

Engineering, 189, 107892, https://doi.org/10.1016/j.compositesb.2020.107892.

[2] Vishwakarma,

V. and Ramachandran, D. (2018). Green Concrete mix using solid waste and

nanoparticles as alternatives – A review, Construction and Building Materials,

162, 96–103,https://doi.org/10.1016/j.conbuildmat.2017.11.174.

[3] Robalo

K, Costa,H. do Carmo, R. and Júlio, E. (2021). Experimental development of low

cement content and recycled construction and demolition waste aggregates

concrete, Construction and Building Materials, 273, 121680, https://doi.org/

10.1016/j.conbuildmat.2020.121680.

[4] Malhotra,

V. M. (2010). Global warming, and role of supplementary cementing materials and

superplasticisers in reducing greenhouse gas emissions from the manufacturing

of portland cement, International Journal of Structural Engineering, 1(2),

116–130,https://doi.org/ 10.1504/IJSTRUCTE.2010.031480.

[5] Kajaste

R. and Hurme M. (2016), Cement industry greenhouse gas emissions - Management

options and abatement cost, Journal of Cleaner Production, 112, 4041–4052,

https://doi.org/10.1016/j.jclepro.2015.07.055.

[6] Bogas

A. and Sousa,V. (2021). Comparison of energy consumption and carbon emissions

from clinker and recycled cement production, Journal of cleaner production,

306,127277 https://doi.org/10.1016/j.jclepro.2021.127277.

[7] Miller,S.

A. John, V. M. Pacca, S. A. and Horvath, A. November (2016) Carbon dioxide

reduction potential in the global cement industry by 2050, Cement and oncrete

Research, 114, 115–124, https://doi.org/10.1016/j.cemconres.2017.08.026.

[8] Lu,

B. Shi, C. and Hou,G. (2018), Strength and microstructure of CO2 cured

low-calcium clinker, Construction and Building Materials, 188,. 417–423,

https://doi.org/ 10.1016/j.conbuildmat.2018.08.134.

[9] Plaza,P.

Sáez del Bosque, I. F. Frías,M. Sánchez de Rojas, M. I. and Medina,C.(2021),.

“Use of recycled coarse and fine aggregates in structural eco-concretes.

Physical and mechanical properties and CO2 emissions,” Construction and

Building Materials, 285, 122926, https://doi.org/

10.1016/j.conbuildmat.2021.122926.

[10] Hossain,M.

U. Poon,C. S. Lo,I. M. C. and Cheng,J. C. P. (2016), Comparative environmental

evaluation of aggregate production from recycled waste materials and virgin

sources by LCA, Resour. Conserv. Recycl., 109, 67–77,

https://doi.org/10.1016/j.resconrec.2016.02.009.

[11] Thomas,A.

Lombardi,D. R. Hunt,D. and Gaterell, M. (2009), Estimating carbon dioxide

emissions for aggregate use, Proceedings of the Institution of Civil Engineers:

Engineering Sustainability 162(3)135–144, https://doi.org/

10.1680/ensu.2009.162.3.135.

[12] Chiaia,B.

Fantilli,A. P. Guerini,A. Volpatti,G. and Zampini,D. (2014), Eco-mechanical

index for structural concrete, Construction and Building Materials,67,386–392,

https://doi.org/ 10.1016/j.conbuildmat.2013.12.090.

[13] Adesina,A.

(2020), Recent advances in the concrete industry to reduce its carbon dioxide

emissions, Environmental Challenges, 1, 100004, https://doi.org/

10.1016/j.envc.2020.100004.

[14] Purnell

P. and Black,L. (2012), Embodied carbon dioxide in concrete: Variation with

common mix design parameters, Cement and Concrete Research 42(6), 874–877,

https://doi.org/10.1016/j.cemconres.2012.02.005.

[15] Arıoğlu

Akan,M. Ö. Dhavale,D. G. and Sarkis,J. (2017), Greenhouse gas emissions in the

construction industry: An analysis and evaluation of a concrete supply chain,

Journal of Cleaner Production. 167, 1195–1207,

https://doi.org/10.1016/j.jclepro.2017.07.225.

[16] Hammond

G. P. and Jones,C. I. (2008), Embodied energy and carbon in construction

materials, Proceedings of Institution of Civil Engineers: Energy, 161(2),

87–98, https://doi.org/10.1680/ener.2008.161.2.87.

[17] Kumar,V.

K. Priya,A. K. Manikandan,G. Naveen,A. S. Nitishkumar,B. and Pradeep,P. (2020),

Review of materials used in light weight concrete, Materials

Today: Proceedings, 37 (2) 3538–3539,

https://doi.org/10.1016/j.matpr.2020.09.425.

[18] Esmaeili

J. and Oudah Al-Mwanes,A. (2021), A review: Properties of eco-friendly

ultra-high-performance concrete incorporated with waste glass as a partial

replacement for ement, Materials Today: Proceedings 42, 1958–1965,

https://doi.org/ 10.1016/j.matpr.2020.12.242.

[19] Singh,N.

Li,J. and Zeng, X. (2016), Solutions and challenges in recycling waste

cathode-ray tubes, Journal of Cleaner Production, 133, 188–200,

https://doi.org/10.1016/j.jclepro.2016.04.132.

[20] Guo,P.

Meng,W. Nassif,H. Gou,H. and Bao,Y. (2020), New perspectives on recycling waste

glass in manufacturing concrete for sustainable civil infrastructure,

Construction and Building Materials., 257, 119579, https://doi.org/

10.1016/j.conbuildmat.2020.119579.

[21] Kulkarni

N. G. and Rao,A. B. (2016), Carbon footprint of solid clay bricks fired in

clamps of India, Journal of Cleaner Production, 135,

1396–1406,https://doi.org/10.1016/j.jclepro.2016.06.12.

[22] Souto-Martinez,A.

Arehart, J. H. and Srubar,W. V. (2018), Cradle-to-gate CO2e emissions vs. in

situ CO2 sequestration of structural concrete elements, Energy and Buildings

167, 301–311, https://doi.org/10.1016/j.enbuild.2018.02.042.

[23] Akpan

P. U. and Fuls,W. F. (2021), Cycling of coal fired power plants: A generic CO2

emissions factor model for predicting CO2 emissions, Energy, 214, 119026,

https://doi.org/ 10.1016/j.energy.2020.119026.

[24] Batayneh,M.

Marie,I. and Asi,I. (2007), Use of selected waste materials in concrete mixes,

Waste Management, 27(12), 1870–1876, https://doi.org/

10.1016/j.wasman.2006.07.026.

[25] Ismail

Z. Z. and AL-Hashmi,E. A. (2009), Recycling of waste glass as a partial

replacement for fine aggregate in concrete, Waste Management., 29(2), 655–659,

https://doi.org/ 10.1016/j.wasman.2008.08.012.

[26] Sharifi,Y.

Houshiar,M. and Aghebati, B. (2013), Recycled glass replacement as fine

aggregate in self-compacting concrete, Frontiers of Structural and Civil

Engineering, 7(4) 419–428, https://doi.org/10.1007/s11709-013-0224-8.

[27] Sharma,L.

Taak,N. and Bhandari,M. (2021), Influence of ultra-lightweight foamed glass

aggregate on the strength aspects of lightweight concrete, Materials

Today: Proceedings, 45, 3240-3246

https://doi.org/10.1016/j.matpr.2020.12.383.

[28] Arivalagan

S. and Sethuraman, V. (2020), Experimental study on the mechanical properties

of concrete by partial replacement of glass powder as fine aggregate: An

environmental friendly approach, Materials Today Proceedings., 45(7),

6035-6041, https://doi.org/ 10.1016/j.matpr.2020.09.722.

[29] Tamanna,N.

Tuladhar,R. and Sivakugan, N. Apr. (2020), Performance of recycled waste glass

sand as partial replacement of sand in concrete, Construction and Building

Materials.,239, 117804, https://doi.org/ 10.1016/j.conbuildmat.2019.117804.

[30] Park,S.

B. Lee,B. C. and Kim,J. H. (2004), Studies on mechanical properties of concrete

containing waste glass aggregate, Cement and Concrete Research 34(12)

2181–2189, https://doi.org/10.1016/j.cemconres.2004.02.006.

[31] Bisht

K. and Ramana,P. V. (2018), Sustainable production of concrete containing

discarded beverage glass as fine aggregate, Construction and Building

Materials, 177, 116–124, https://doi.org/10.1016/j.conbuildmat.2018.05.119.

[32] Wang

C. C. and Wang,H. Y. (2017), Assessment of the compressive strength of recycled

waste LCD glass concrete using the ultrasonic pulse velocity, Construction and

Building Materials, 137, 345–353, https://doi.org/

10.1016/j.conbuildmat.2017.01.117.

[33] Steyn,

Z. C. Babafemi,A. J. Fataar,H. and Combrinck,R. (2021). Concrete containing

waste recycled glass, plastic and rubber as sand replacement, Construction and

Building Materials 269,121242, https://doi.org/

10.1016/j.conbuildmat.2020.121242.

[34] Omoding,

N. Cunningham,L. S. and Lane-Serff,G. F. (2021), Effect of using recycled waste

glass coarse aggregates on the hydrodynamic abrasion resistance of concrete,

Construction and Building Materials, 268, 121177,

https://doi.org/10.1016/j.conbuildmat.2020.121177.

[35] Topçu

I. B. and Canbaz,M. (2004), Properties of concrete containing waste glass,”

Cement and Concrete Research 34(2) 267–274,

https://doi.org/10.1016/j.cemconres.2003.07.003.

[36] Terro,

M. (2006) Properties of concrete made with recycle crushed glass at elevated

temperatures. Build. Environ. 41(5), 633-639. https://doi.org/10.1016/j.buildenv.2005.02.018

[37] Hooi

L. S. and Min,P. J. (2017), Potential of Substituting Waste Glass in Aerated

Light Weight Concrete, Procedia Engineering, 171, 633–639,

https://doi.org/10.1016/j.proeng.2017.01.398.

[38] Hai

He, Z. Min, Zhan, P. Gui, Du,S. Ju Liu,B. and Bin Yuan, W. (2019), Creep

behavior of concrete containing glass powder, Composites. Part B

Engineering,166,13–20, https://doi.org/10.1016/j.compositesb.2018.11.133.

[39] Raju,

A. S. Anand,K. B. and Rakesh,P. (2020), Partial replacement of Ordinary

Portland cement by LCD glass powder in concrete,” Materials. Today

Proceedings., 12 https://doi.org/10.1016/j.matpr.2020.10.661.

[40] Islam,G.

M. S. Rahman,M. H. and Kazi, N. (2017), Waste glass powder as partial

replacement of cement for sustainable concrete practice, International Journal

of Sustainable Built Environment, 6(1), 37–44,

https://doi.org/10.1016/j.ijsbe.2016.10.005.

[41] Elaqra,H.

A. M. A. Haloub,A. and Rustom,R. N. (2019), Effect of new mixing method of

glass powder as cement replacement on mechanical behavior of concrete,

Construction and Building Materials, 203, 75–82,

https://doi.org/10.1016/j.conbuildmat.2019.01.077.

[42] Du

H. and Tan,K. H. (2017), Properties of high volume glass powder concrete,

Cement and Concrete Composites, 75, 22–29,

https://doi.org/10.1016/j.cemconcomp.2016.10.010.

[43] Balasubramanian,B.

Gopala Krishna,G. V. T. Saraswathy, V. and Srinivasan,K. (2021), Experimental

investigation on concrete partially replaced with waste glass powder and waste

E-plastic, Construction and Building Materials, 278, 122400, https://doi.org/

10.1016/j.conbuildmat.2021.122400.

[44] Jain,K.

L. Sancheti,G. and Gupta, L. K. (2020), Durability performance of waste granite

and glass powder added concrete, Construction and Building Materials, 252,

119075, https://doi.org/10.1016/j.conbuildmat.2020.119075.

[45] Cassar

J. and Camilleri,J. (2012), Utilisation of imploded glass in structural

concrete,” Construction and Building Materials, 29,

299–307,https://doi.org/10.1016/j.conbuildmat.2011.10.005.

[46] Kamali

M. and Ghahremaninezhad,A. (2015) Effect of glass powders on the mechanical and

durability properties of cementitious materials, Construction and Building

Materials, 98, 407–416, https://doi.org/ 10.1016/j.conbuildmat.2015.06.010.

[47] Gokulnath

V, Ramesh B, and Suvesha S, (2020) Influence on flexural properties of glass

powder in self compacting concrete,” Materials Today Proceedings, 22, 788–792,

https://doi.org/10.1016/j.matpr.2019.10.153.

[48] Schneider,M.

(2019), The cement industry on the way to a low-carbon future, Cement and

Concrete Research, 124, 105792, https://doi.org/

10.1016/j.cemconres.2019.105792.

[49] Yang,K.

H. Jung,Y. B. Cho,M. S. and Tae,S. H. (2015), Effect of supplementary

cementitious materials on reduction of CO2 emissions from concrete, Journal of

Cleaner Production, 103,. 774–783,

https://doi.org/10.1016/j.jclepro.2014.03.018.

[50] Alnahhal,M.

F. Alengaram,U. J. Jumaat M. Z., Abutaha, Alqedra,F. M. A. and Nayaka,R. R.

(2018), Assessment on engineering properties and CO2 emissions of recycled

aggregate concrete incorporating waste products as supplements to Portland

cement, Journal of Cleaner Production, 203, 822–835,

https://doi.org/10.1016/j.jclepro.2018.08.292.

[51] Jiménez,

L. F. Domínguez, J. A. and Vega-Azamar R. E., (2018), Carbon footprint of

recycled aggregate concrete, Advances in Civil Engineering, 2018,

https://doi.org/10.1155/2018/7949741.

![]() (1)

(1)

![]() Ec.1

Ec.1