1.

INTRODUCCIÓN

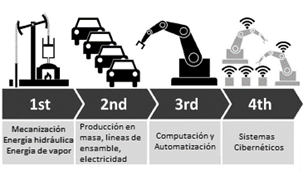

En

los últimos años numerosas industrias manufactureras se han estado modernizando

y esto se ha reflejado no solo en la adquisición tecnológica, sino también en

la capacidad de llevar todo el volumen de información generado en los procesos

hacia los sistemas de gestión, permitiendo consultar el estado de la planta en

todo momento, y consecuentemente, habilitando toda la maquinaria para el

intercambio de información entre ellas, lográndose así la migración de todo un

proceso hacia lo que hoy en día se conoce como la Industria 4.0 (Samaranayake

2017) [1],

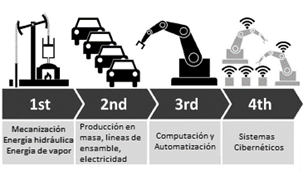

que no es nada más que la cuarta etapa de las tres revoluciones industriales

predecesoras, como se muestra en la figura 1. En síntesis, la Industria 4.0 es

una visión de los servicios interconectados para facilitar la innovación y la

capacidad de visualizar datos de fabricación, a fin de descubrir nuevas

perspectivas para una mayor ventaja competitiva en el sector manufacturero (Hill

2017) [2]. Sin embargo, para llegar a dicho nivel en relación al transporte de

mercancía de un sitio a otro y compartiendo información en tiempo real del

estado del producto, es necesario estar preparado tecnológicamente, teniendo en

cuenta que el mismo nivel de automatización no es asimilado en la logística,

donde típicamente los trabajos desempeñados en esta área son realizados por

operadores humanos y equipos de accionamiento manual (Vasiljević 2016)

[3],

sin contar los momentos en que se debe transportar la mercancía de un lugar a

otro ya sea por la necesidad de almacenarlos, o porque deben recorrer todo el

proceso para ser empacados y despachados al usuario final (Chen 2017) [4].

Figura 1. Etapas de desarrollo de

la revolución industrial (Hill 2017) [2]

Adicionalmente

hay que tener en cuenta la infraestructura del local y distribución interna de la

maquinaria ya que esto tiene gran impacto al momento de instalar, ejecutar y/o

modernizar cualquier tipo de planta industrial (Wang 2015) [5], y más para

aquellos procesos que están enfocados en mover o transportar productos de un

sitio a otro dentro de su flujo productivo. En ese orden de ideas, existen

diferentes tipos de soluciones que permiten trasladar materia prima, productos,

mercancía, etc., de un lugar a otro de forma manual o automática. Particularmente,

los vehículos de guiado autónomo (AGV) cumplen con esta función, en donde tienen

un campo diversificado de aplicaciones que se expande con el tiempo. Los

sectores comerciales de aplicación incluyen terminales de contenedores,

sistemas de fabricación flexible, almacenes logísticos, agricultura,

operaciones militares, gestión de la salud, entre otras (Bechtsis 2017) [6], (Bostelman 2016) [7].

De

acuerdo a lo anterior, al momento de diseñar un AGV se debe tener en cuenta las

características claves que debe cumplir el vehículo de acuerdo al entorno donde

se desempeñará (Le-Anh 2006) [8], por ejemplo, si se quiere

transportar material o mercancía pesada de forma automática y sin dependencia

humana en un centro logístico, se podria elegir una monta-carga autónoma el

cual se ajusta perfectamente para realizar dicha tarea (Andreasson 2015) [9]. En

tal sentido, es relevante también seleccionar una adecuada técnica de control para

la navegación. Por ejemplo, la lógica difusa es una de ellas, debido a que las

reglas heurísticas se actualizan fácilmente y abordar nuevas características

que mejoran el desempeño del sistema y por otro lado, el PID (Por sus siglas en

inglés: Proportional-Integral-Derivative) también se utiliza en muchos

sistemas de control automático, ya sea con parámetros estáticos o dinámicos (Shakya 2014) [10] como

en los actuadores de un AGV. Del mismo modo, un método combinado de ambos es

adecuado para aplicaciones industriales (Zulfatman 2009) [11] o en

un AGV que conserve una velocidad constante independiente de la variación del

peso de producto a trasladar (Riesa 2017) [12].

En

esta revisión de literatura se estudian los vehículos de guiado autónomo para

la solución del transporte de mercancía y productos en diferentes sectores,

haciendo especial énfasis en el sector industrial, y su relación con la

industria 4.0.

El

documento se organiza de la siguiente manera: luego de la introducción, en la

segunda sección se explica la terminología básica usada en el diseño de un AGV.

En la tercera sección se presentan aspectos del estado del arte en donde se

explicará la aplicabilidad de esta tecnología desde la identificación del lugar

de implantación, desempeño en diferentes entornos de trabajo, algunas técnicas

de control y navegación usadas en los AGV y se hace énfasis en el software ROS (por

sus siglas en inglés: Robot Operating System). Posteriormente en la

cuarta sección se hace un análisis del material revisado. Finalmente, se

presentan las conclusiones que se hallaron en el desarrollo del presente

documento.

2. MARCO

REFERENCIAL

Existen

diferentes formas de transportar materia prima de un sitio a otro ya sea de

forma manual, semiautomática o automática. Una de estas maneras es utilizando un

vehículo de guiado autónomo definido como “robot móvil controlado por un

computador, utilizado para el transporte de material” (Echeverri 2012) [13], (Vis

2006) [14]. Las principales áreas de aplicación de estos dispositivos se

encuentran en la intralogística, concretamente en la organización, control,

ejecución y optimización de flujos internos de bienes y materiales, canales de

información y transferencia de mercancías en la industria, el comercio y las

instituciones públicas (Gunter 2015) [15].

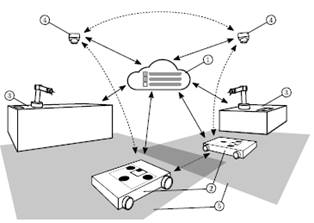

Hay

que tener en cuenta en el contexto de la Industria 4.0, se pueden encontrar

múltiples desafíos. En primer lugar, las implementaciones actuales de los AGV generalmente

no son capaces de adaptarse al entorno de la industria donde se ejecutan sistemas

de manufactura flexible (FMS). En segundo lugar, la visibilidad en tiempo real

de la ubicación, la trayectoria y las colisiones apenas se informan (Theunissen 2018) [16].

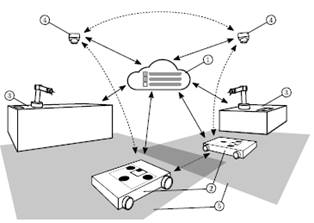

Por lo anterior, se hace necesario que los AGV tengan la capacidad de compartir

información en todo momento del estado actual, o por lo menos, como lo requiera

el proceso, de manera que se pueda consultar a través de una interfaz amigable

y de diferentes dispositivos como teléfonos celulares y computadoras personales

y esté disponible para los usuarios interesados y dueños de un proceso

productivo (ver figura 2).

Adicionalmente,

en el marco de la Industria 4.0 este tipo de robots, han venido siendo

adaptados bajo este concepto de ciberindustria, por lo que se hace necesario

diferentes modificaciones que tengan en cuenta variables como peso, carga útil,

velocidad de movimiento o incluso más cantidad o tecnologías de sensores que

lleven a los fabricantes de AGV’s a diseñarlos y construirlos bajo cierta

normatividad. Para ello hay normas como la ISO 10218, la TS-15066 publicada en

el año 2016 el cual ayuda al desarrollador a verificar y gestionar el riesgo en

la interacción humano-robot (Chen 2017) [17].

Figura 2. AGV en el contexto de

la Industria 4.0. (2) AGV’s transmitiendo información a sensores (4) y a la

nube (1), (3) FMS compartiendo datos con la nube (Van 2018) [18].

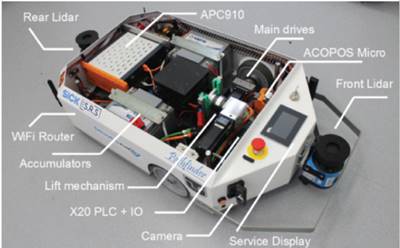

Es

importante mencionar también que cada AGV, de acuerdo al ambiente donde se va a

desempeñar, está construido específicamente para una tarea particular. En otras

palabras, es importante tener en cuenta los espacios y las características de

los productos que se van a transportar de un sitio a otro para un diseño y

construcción adecuada de cada robot a implementar. Hay que resaltar que también

se debe pensar más allá al momento de realizar dicho diseño, por ejemplo, si se

quiere construir un vehículo que cumpla con especificaciones para conectarse

con otro tipo de dispositivos o bases de datos (Industria 4.0), así el proceso

no se encuentre preparado para ello, pensando en que a futuro si se pueda

hacer. Un ejemplo de lo mencionado anteriormente se puede observar en la figura

3.

Debido

a este amplio margen de aplicaciones, se debe tener en cuenta los siguientes aspectos:

número de vehículos que va a comprender el sistema, diseño de trayectorias,

adaptabilidad al entorno de trabajo, tipo y cantidad de material a transportar

teniendo en cuenta el cómo, cuándo y dónde realizará la carga y descarga de

este, manejo de las baterías de los vehículos y cuáles serán los sistemas de

seguridad que evitarán las posibles colisiones que afecten la integridad del

sistema y por ende a él o los usuarios con quienes va a interactuar (Vis 2006)

[14] , (Zapata 2015) [19].

Figura 3. Algunos componentes

mecánicos, electrónicos y de comunicación que usa un AGV y lo prepara para la

Industria 4.0 (Bacik 2017) [20].

De

ahí que autores como (Vis 2006) [14] y (Kumar Das 2016) [21] se

preocupen por realizar un diseño previo del AGV de acuerdo al sitio de aplicación,

no sin antes hacer una definición previa de algunos términos que son estándar

para cualquier vehículo a desarrollar. Los términos que define a groso modo

son los siguientes:

·

Trayectoria:

Se

define como las rutas guiadas fijas en las que los vehículos pueden viajar a

los diversos puntos de recolección y entrega de cargas. Se debe tener en cuenta

que estas pueden ser físicas o virtuales (Walenta 2017) [22].

·

Gestión

de tráfico: Reglas necesarias para evitar colisiones y situaciones de

estancamiento en las que dos o más vehículos están bloqueados por completo.

·

Ubicación

de los puntos de recolección y entrega: Los puntos de recogida

y entrega conectan la red AGV, por ejemplo, máquinas, estaciones de carga,

estaciones de inspección y lugares de almacenamiento.

·

Requerimientos

del vehículo: Son las características que debe tener el AGV mínimamente

para encajar de forma aceptable en el sistema (tamaño, forma, sensores, sistema

de guiado, programación, entre otros).

·

Gestión

del AGV: Son

las normativas de control que satisfacen las demandas de transporte lo más

rápido posible y sin que haya conflictos entre vehículos. Por lo tanto, al

menos las siguientes actividades deben ser realizadas por un controlador del

sistema: Despacho del vehículo, rutas para el vehículo, programación del

vehículo y posicionamiento de vehículos inactivos.

·

Aspectos tecnológicos: Son los aspectos que al

modelar los AGV, se deben tener en cuenta ya que son las características

específicas de los sistemas automatizados. Básicamente son dos, primero, los

vehículos sin conductor, generalmente usan baterías y deben cargarse o

cambiarse y segundo, el tiempo requerido para realizar estas operaciones, los

cuales puede afectar el rendimiento del sistema.

3. ESTADO DEL

ARTE

El

objetivo de esta revisión es orientar al lector en algunos criterios para la

implementación de AGVs, de acuerdo a unas características específicas del

sitio donde se desea operar el vehículo. Para lograrlo, se hizo una búsqueda de

cada documento de acuerdo a cuatro aspectos que se consideran importantes para

realizar una implementación de este tipo de tecnología. En primer lugar la identificación

del sitio, segundo, la aplicación del AGV en diferentes entornos, en donde hay

que tener en cuenta temas logísticos, constructivos e infraestructura, en

relación a cableado eléctrico, contratación de terceros para dichos movimientos

y adecuación del lugar para disposición de maquinaria, debido a que no es tan

sencillo mover dichos equipos para la implementación de un sistema de

transporte autónomo. En tercer lugar, control del AGV, en donde es importante

mencionar algunas técnicas de control empleadas en el desarrollo de este tipo

de tecnología y finalmente en cuarto lugar, el entorno de software para la

programación de AGV’s con diferentes aplicaciones industriales, haciéndose

particular énfasis en ROS para la programación de diferentes tipos de robot

como un software estándar que facilita, agiliza y se está fortaleciendo

globalmente para el desarrollo de nuevas tecnologías en el campo de la robótica

(Garber 2013) [23].

3.1.1

Identificación

de instalaciones industriales y planificación de rutas.

Para

cualquier tipo de proyecto que se quiera ejecutar en un entorno industrial, generalmente

es muy importante hacer un reconocimiento de las instalaciones para así

determinar si es viable o no la implementación de la solución al problema

planteado. Sin embargo, autores como (Drira 2007) [24] van un poco

más allá de no solo evaluar las instalaciones industriales, sino de diseñar a

priori la distribución de la maquinaria, rutas de acceso, iluminación del

recinto, entre otros. Básicamente este autor parte del diseño de las

instalaciones, debido a que un mal diseño puede impactar considerablemente en

el rendimiento del flujo de producción. Por lo anterior, propone un marco de

trabajo general donde se describen criterios para el diseño de la disposición y

caracterización de los sistemas de manufactura, teniendo en cuenta

consideraciones estáticas y dinámicas, representaciones continuas y discretas,

formulación de problemas y enfoque de resoluciones. Sin embargo, hay que

considerar que algunos diseños se centran en determinar solo la posición

espacial de las instalaciones, dejándose a un lado la elección del tipo de

recurso de fabricación o transporte, diseño de las celdas de trabajo, entre

otros.

Teniendo

lo anterior en mente, la metodología de diseño de disposición de instalaciones

es uno de los aspectos principales a tratar para un funcionamiento eficiente y

económico de un sistema automatizado de vehículos guiados (Gutta 2018) [25]. Según este

autor, para los fabricantes de EE. UU se reduce entre un 10% y un 30 % del

costo total de manejo de materiales debido a un diseño eficiente de las instalaciones.

El diseño de la disposición de las instalaciones se clasifica en diseño de la

infraestructura, puntos de recolección y entrega, y el diseño de la trayectoria

de flujo. Por tal razón, (Gutta 2018) [25] propone dividir en el diseño

el espacio de trabajo en un conjunto de polígonos complejos conocidos como

celdas, logrando así un funcionamiento secuencial adecuado de un sistema de

fabricación debido a que el diseño se combina con el sistema de flujo de

materiales. Sin embargo, dada la naturaleza única de los sistemas de

fabricación, las tecnologías en evolución y el hecho de que no siempre se

cuente con la oportunidad de diseñar las instalaciones de acuerdo a las

necesidades del flujo productivo, se deben desarrollar técnicas lo suficientemente

robustas que permitan que el AGV se adapte al sitio donde transite.

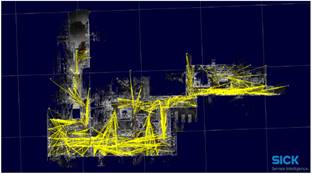

Siguiendo

con la línea anterior, hay autores que también identifican el diseño de las

instalaciones industriales como uno de los principales cuellos de botella en el

tiempo de implementación de este tipo de vehículos. Este es el caso de (Beinschob 2017) [26],

el cual argumenta que el largo tiempo de ejecución tiene varias razones: en las

instalaciones de planta de última generación, la infraestructura designada

sigue siendo necesaria para la localización; el proceso de mapeo requiere de

personal altamente calificado y, en cualquier caso, la información de posición

no disponible o inapropiada de los puntos de entrega para los productos, debe

ser corregido en sitio. En total, la configuración de una planta para estar

lista para la operación de un AGV está tomando varios meses, vinculando a

técnicos altamente calificados e involucrando procedimientos in situ muy

costosos y que requieren mucho tiempo. Por lo tanto, (Beinschob 2017) [26] presenta un

enfoque para el despliegue de un AGV que tiene como objetivo reducir drásticamente

el tiempo, el costo y el personal involucrado. En primer lugar, propone el

empleo de una novedosa tecnología de escaneo láser SICK 3D preparada para la

industria con el fin de construir una representación virtual precisa y coherente

de todo el entorno del almacén. Mediante la utilización de una segmentación y

un procesamiento adecuado, se genera un mapa semántico que contiene posiciones

georreferenciadas en 3D, así como un mapa de localización 2D que elimina la

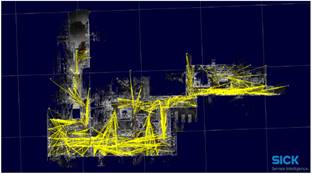

necesidad de una solución dedicada al mapeo 2D. Por ejemplo en la figura 4 se

presenta un mapa 3D con gráfico de características de un almacén industrial, la

línea roja es la trayectoria estimada, las líneas amarillas son los bordes

entre la posición actual y los puntos de características relacionados, los

grises son puntos de escaneo. Las líneas de cuadrícula gris claro marcan

distancias de 50 m. En segundo lugar, el mapa semántico proporciona un mapa de

espacio libre que se utiliza como base para la creación automática de la ruta

con el fin de lograr un flujo óptimo. Aunque la intervención humana sigue

siendo necesaria en varios pasos, incluido el diseño de la trayectoria para el

mapeo, la conducción del vehículo de mapeo, la verificación de la consistencia

del mapa, correcciones manuales ocasionales en el gráfico y la definición de

regiones de interés para la extracción del elemento del mapa semántico. Por lo

tanto, la metodología propuesta por (Beinschob 2017) [26] se define

como semi-automatizada.

Figura 4. Mapa 3D (Beinschob 2017) [26].

Otros

autores proponen diversas soluciones que ayudan a implementar un sistema de

vehículos autónomos en zonas o procesos donde ya no es posible diseñar la

infraestructura o el local, debido a que se diseñó a priori al proyecto

tecnológico a ejecutar. Dadas estas circunstancias, algunos hallazgos

significativos han sido seleccionar un modelo de navegación que se ajuste

fácilmente no solo al vehículo sino también al ambiente de trabajo donde va a

operar. Algunos estudios primarios muestran la viabilidad y la practicidad del

uso de RFID (por sus siglas en inglés: Radio Frequency Identification)

para el posicionamiento de AGV’s en industrias de manufactura típica, usando

lectores y etiquetas en el entorno del proceso a fin de facilitar la logística

automática a través de un controlador remoto (Lu 2017) [27]. Otra manera

de utilizar este tipo de tecnología en los AGV es implementándolo como un

sistema de seguimiento de posición en interiores basado en un algoritmo de

seguimiento preciso a través de puntos de referencias cercanos al vehículo

(Saab 2011) [28], es clave el enfoque de localización y navegación que debe ser

altamente flexible para tratar aplicaciones industriales complejas, y más si se

desea aplicar el RFID, como etiqueta o antena (Lu 2018) [29], donde la

selección de dicho elemento es de suma importancia, en primer lugar, si se

elige etiquetas como medio de navegación, el área de lectura cobra cierta

relevancia debido a que el lector recibirá más o menos radiación o energía

reflejada según la posición del elemento pasivo. En segundo lugar, si se elige

la antena como medio de navegación, se debe obtener la función direccional y el

ancho del haz para que el sistema funcione en un entorno estable. Pese a que

esta tecnología ayuda en gran medida a la navegación y el posicionamiento del

vehículo en la planta, la velocidad de conducción, el tamaño de AGV, el

entorno, la capacidad de cálculo y muchos otros factores pueden influir en la

precisión de posicionamiento del sistema de RFID (Lu 2017) [27] – (Lu 2018) [29].

Por

otro lado, autores como (Hartmann 2014) [30] desarrollan

un sistema de cronogramas para AGV’s dentro de diferentes ambientes de sistemas

de manufactura flexible (FMS por sus siglas en inglés: Flexible

Manufacturing System) usando algoritmos genéticos (GA por sus siglas en inglés:

Genetic Algorith). Básicamente cuando se ingresa un cromosoma, el

algoritmo genético trabaja sobre él y produce la misma cantidad de cadenas de

desconexión, adicionalmente, el número de iteraciones tiene lugar hasta que se

obtiene la solución óptima. De ahí que se puedan apreciar varias ventajas

inherentes como la posibilidad de determinar el procesamiento de tiempo para el

AGV, tiempo de viaje de cada trayecto, tiempo de finalización de la operación y

tiempo de finalización de trabajo.

En

(Kang 2013) [31] se

realiza una aplicación de un método de visión por computadora para adquirir

información básica y así controlar un grupo de AGV’s. En primer lugar, se

diseñan unos marcadores con significados especiales (como "Ir recto",

"Giro a la izquierda", "Giro a la derecha" y

"Parar"). En segundo lugar, usa una cámara para capturar los

marcadores, usando la función HOG (Por sus siglas en inglés: Histograms of

Oriented Gradients) y clasifica los marcadores con una máquina de soporte

vectorial (SVM por sus siglas en inglés: Support Vector Machines).

Después calcula la distancia y el ángulo de desviación desde los marcadores hasta

el AGV. Finalmente, se envía la información al AGV controlando los movimientos del

mismo. Se debe tener en cuenta que la cámara debe tener una buena resolución y

adicionalmente la intensidad de luz juega un papel fundamental en el

reconocimiento de los marcadores, debido a que en un lugar poco iluminado se

puede dar errores de navegación del vehículo (Kang 2013) [31].

Finalmente,

en (Valencia-Hernández 2017) [39] se presenta un estudio donde se aplica

realidad aumentada para representar obstáculos virtuales en la navegación real

de un robot móvil. Mediante este sistema se podría hacer pruebas en plantas de

producción, almacenes logísticos o bodegas industriales de la implementación de

AGVs sin tener la totalidad de los equipos reales en el sitio, ya sea porque no

se han adquirido, o se están trasladando desde otro sitio, con lo cual no se

pierde tiempo esperando a tenerlos todos, y se podrían hacer pruebas de identificación

de instalaciones industriales, planificación de rutas y navegación. También

puede ser una buena herramienta para probar diversas fases del diseño de las

instalaciones nuevas, antes de que estén completamente terminadas.

3.1.2

Implementación

del AGV en diferentes entornos de trabajo.

Proporcionar soluciones para el transporte de

materia prima dentro de recintos cerrados no es el único beneficio que se

obtiene al desarrollar un proyecto con este tipo de característica. Es de

notarse también que este tipo de tecnologías tiene un gran margen de

aplicabilidad en otras áreas, como por ejemplo en el sector urbano. Este es el

caso de (Osman

2017)

[32] el cual

aborda la confiabilidad operativa y la seguridad de los vehículos de guiado autónomo

a lo largo de las carreteras, en donde se requiere una integración muy estrecha

entre la detección ambiental y el control de la dinámica del vehículo. Esto se

basa en determinar los límites relevantes en un carril, utilizando una cámara

convencional y una estrategia de control lateral y longitudinal limitada para

un AGV cuya dinámica se describe mediante un modelo no lineal con dos entradas,

el torque del eje trasero y el torque de dirección angular. El objetivo

es controlar el AGV para seguir una trayectoria deseada mientras se evita la

salida del carril. Para este propósito, se utiliza un algoritmo basado en

visión para determinar los límites de los carriles de la carretera con respecto

al vehículo, luego se genera una trayectoria de referencia dentro de estos

límites basados en las funciones básicas de Hermite. Las entradas

de control para el AGV se diseñan posteriormente de tal forma que rastrea la

trayectoria dada mientras su posición permanece en los límites del carril. Para

lograr esto se abordan dos enfoques, uno basado en características y el otro en

el modelo. El primero tradicionalmente utiliza la segmentación de imágenes para

detectar los carriles. Sin embargo, este método no impone restricciones en las

formas del carril, lo que puede causar una detección de carril defectuosa

debido a la oclusión o al ruido. El segundo método utilizado por (Osman 2017) [32], representa

el carril utilizando modelos matemáticos.

Otra aplicación de los AGV es en el sector de

la salud, más propiamente en las clínicas y hospitales, tal como el que se

observa en la figura 5 (Bacik 2017) [20].

Actualmente la demanda de robots móviles y su uso en hospitales se ha

incrementado debido a los cambios en las tendencias demográficas y el control

de los costos médicos. Para instalaciones de salud, estos sistemas automáticos

están diseñados específicamente para manejar materiales granulados,

medicamentos de farmacia, muestras de laboratorios, suministro central y

transporte de alimentos, platos sucios, ropa de cama, desechos (biológicos,

reciclables), instrumentos biomédicos, etc. (Pedan 2017) [33] ha

visualizado que automatizar estos suministros, permite la transferencia de

recursos humanos a otros departamentos o actividades. Los sistemas

automatizados funcionan las 24 horas del día, los 7 días de la semana. La

solución automatizada puede agilizar el flujo de tráfico de material en el

hospital, controlar los costos y reducir la carga de trabajo. La instalación

operativa del hospital debe cumplir algunos requisitos importantes, tales:

seguridad y calidad clínica, productividad, fácil de usar por pacientes,

familias y personal de la clínica, servicio de salud excelente y utilización

efectiva de la tecnología como información y manejo del paciente (Pedan 2017) [33]. Estos

requisitos y el uso de sistemas logísticos modernos afectan significativamente

el funcionamiento de toda la instalación y su economía, mejoran la calidad de

la atención del paciente y aumentan su seguridad.

Sin embargo, (Pedan 2017) [33]

también menciona que la evaluación económica realizada indica que los AGV

actualmente no son económicos y solo son asequibles para instalaciones más

grandes que se administran con fines de lucro. Un trabajo similar presenta (Acosta

2015) [34], el cual

menciona la importancia de mejorar el flujo de trabajo del personal de salud.

Por esta razón propone el despliegue de un vehículo automatizado que ayude a la

productividad de las tareas logísticas dentro de un hospital, como la

recolección y entrega de productos, así el personal puede enfocarse en las

tareas necesarias para servir mejor a la comunidad. En ese orden de ideas

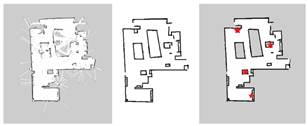

(Acosta 2015) [34] propone desarrollar estaciones internas en donde

primeramente se crea un mapa de cada piso del local y posteriormente se indica

donde quedará ubicada cada estación, adicionalmente es posible indicar lugares

de interés, puntos de recolección y entrega, para que el AGV navegue de forma

autónoma dentro del recinto (ver figura 6). Esto reduce el costo adicional

dibujando las líneas o trayectos en el suelo. Adicionalmente, el AGV es capaz

de interactuar o navegar de forma segura con los usuarios del hospital mientras

transporta los objetos requeridos o solicitados. Hay que resaltar también que

el prototipo desarrollado por este autor es bastante robusto a nivel de

software, debido a la capacidad de seguir trayectorias y/o seleccionar la mejor

ruta gracias al mapa precargado que posee en memoria, como se muestra en la

figura 7. Esto facilita al robot conocer a priori los puntos de recolección y

entrega del material a transportar. Cabe mencionar que esto es posible debido

al tipo de software que utiliza, en este caso ROS, al ejecutarse en Linux,

permite un procesamiento más alto de las operaciones internas del robot, en

este caso lectura y procesamiento de mapas y presenta la característica de abstracción

del hardware del robot para así aprovechar de manera más óptima los sensores y

actuadores instalados en él.

Particularmente para el robot desarrollado por

este autor, para recorrer los mapas precargados adecuadamente, se necesita

hacer uso de un IMU (por sus siglas en inglés: Inertial Measurement Unit)

(Barnea 2011) [35], para la

navegación y localización de un sistema robótico autónomo, ayudando así a

conocer la posición, orientación y desplazamiento del robot dentro del mapa.

Por otra parte, este entorno de software, permite realizar simulaciones del

robot facilitando de esta manera el desarrollo del prototipo y acelera los

tiempos de prueba debido a que se puede realizar un análisis a priori antes de

la implementación en sitio. De igual manera, en la sección 3.1.4 se abordará

más a fondo este tema.

Por otra parte, existe otro modelo de negocio

público que también se puede beneficiar con este tipo de tecnología. Este es el

caso de las bibliotecas. Para este tipo de lugares es interesante debido a que

se pueden evidenciar diariamente diversos procesos, como la ubicación y

recolección de libros, el cual usualmente es realizado por personas. De acuerdo

a lo anterior, (Sepúlveda 2014) [36] propone un modelo de AGV el cual

radica en el beneficio de explotar la funcionalidad de un robot en trabajos que

son pesados y repetitivos. Dicho vehículo automatiza el proceso de

caracterización, categorización, referenciación y ubicación de libros en un

ambiente con condiciones controladas. Aunque, la infraestructura donde se

implemente el vehículo debe igualmente estarlo por ejemplo con un sistema de

almacenamiento automático de libros, cada uno referenciado por un identificador

que reconoce la memoria del robot (Sepúlveda 2014) [36].

Figura 6. Mapa del

laboratorio del autor (Acosta 2015) [34].

Finalmente,

el área de aplicación donde actualmente se usan con mayor frecuencia los AGV’s

son en el sector industrial. De acuerdo a un estudio realizado por (Sabattini 2017) [37], en las

plantas de fabricación modernas, la automatización es ampliamente adoptada en

las fases de producción, lo que conduce a un alto nivel de productividad y

eficiencia. Sin embargo, generalmente no se logra el mismo nivel de

automatización en logística, ya que es realizado por operadores humanos y

vehículos de accionamiento manual. De hecho, aunque los AGV se han utilizado

durante algunas décadas para el transporte de mercancías en entornos

industriales (Gunter 2015) [15], todavía no representan una solución

generalizada y se aplican solo en escenarios específicos. Un ejemplo es el

sistema Kiva (Wurman 2008) [38], donde los AGV son utilizados como estantes de

almacenamiento móviles que pueden ser levantados por pequeños robots autónomos.

Al llevar el producto al trabajador, la productividad se incrementa en un

factor de dos o más, a la vez que mejora otros aspectos. Si bien esta solución

es muy efectiva para este tipo de aplicaciones, vale la pena señalar que no se

puede aplicar directamente a la manipulación de materiales en fábricas

genéricas. Lo que hace que este sistema sea único es que los AGV se mueven en

un entorno restringido, donde otras entidades no están permitidas (Sabattini 2017) [37], (Wurman 2008)

[38]. Esto hace que el sistema

no sea aplicable a entornos mixtos compartidos por operadores humanos,

vehículos de accionamiento manual y AGV’s.

Figura 7. AGV durante la

navegación en diferentes escenarios para la construcción de mapas (Acosta 2015)

[34]

3.1.3

Algunos de métodos de control del AGV en recintos cerrados.

Existen diversas técnicas de control que ayudan

a los AGV a cumplir con las tareas programadas dentro de una planta de

producción o cualquier otro espacio en donde se soliciten. Muchas de estas

técnicas son aplicadas de acuerdo a la especificidad del proyecto o la

necesidad de resolver una situación con una técnica específica. Este es el caso

de (Silvirianti 2017) [12] el

cual busca la estabilidad del movimiento de un AGV debido a que este afecta

directamente la seguridad de los productos entregados. Este autor argumenta que

la variación de la carga durante el proceso de entrega es una de las causas del

movimiento de inestabilidad de los vehículos. Por tal motivo, implementa un

control de velocidad sin importar la variación de la carga utilizando un

sistema de inferencia difusa integrado con el método PID. La entrada del

sistema proviene de los sensores de velocidad e inclinación cerca de las ruedas

del AGV. Esta información es luego procesada por el sistema de inferencia

difusa, cuyo resultado son datos sobre la velocidad del AGV y los valores de

los parámetros para el controlador PID. Adicionalmente utiliza sensores de

ultrasonido para evasión de los obstáculos, encoders en las ruedas que

retroalimentan hacia el sistema de control y RFID para la navegación del

vehículo en sitio. En definitiva, (Silvirianti 2017) [12] logra una

velocidad constante de 10 m/min independiente de la variación de la carga en el

AGV.

Otros controles están propuestos en (Parikh 2018)

[40], donde se propone una

comparación entre técnicas de control para un AGV que se traslada a velocidad

constante, logrando esto con la implementación de un controlador difuso y un

controlador PID, realizando la realimentación por medio de encoders adaptados a

las ruedas del vehículo. Adicionalmente, utiliza los algoritmos de

Ziegler-Nichols para sintonizar el controlador PID y las técnicas de Mamdani

para el controlador difuso. Posteriormente, para probar todo el modelo de la

planta y del control, utiliza Matlab/Simulink y las librerías de lógica difusa,

llevando la información recolectada a un arduino quien es realimentado con las

señales del encoder y del control de velocidad de los motores. Finalmente,

(Parikh 2018) [40] concluye que el error en estado estable, el sobre impulso y

el tiempo de subida del sistema, en el controlador PID son mayores que para el

controlador de lógica difusa, brindando este último más estabilidad y precisión

al sistema.

Una forma interesante de utilizar la lógica

difusa es en la alineación o formación de vehículos autónomos, donde un grupo

de móviles siguen a un líder. Se presenta entonces un sistema de control

de formación de robots, en este caso AGV’s, basados en visión, el cual utilizan

un controlador de lógica difusa y un filtro de Kalman extendido (Rusdinar

2012) [41].

Según (Rusdinar

2012) [41], estos

sistemas presentan problemas que afectan los controles de formación con el

controlador de lógica difusa y los robots basados en visión, los

cuales son: la selección de la función de pertenencia para obtener el control

de sistema difuso óptimo y el ruido proveniente del procesamiento de la cámara,

los cuales cambian la posición de la vista de referencia. Para manejar este

tipo de situaciones, (Rusdinar 2012) [41] propone un controlador

difuso equipado con una función dinámica de membresía de salida que controla la

velocidad de las ruedas del robot para manejar la posición de

mantenimiento en la formación. La función de membresía de salida cambia con el

tiempo en función de los cambios en las entradas. Por otra parte, los ruidos

que aparecen en el procesamiento de la imagen cambian las posiciones del punto

objetivo virtual que maneja el filtro de Kalman extendido por lo cual las

posiciones del objetivo virtual se establecen para definir las formaciones.

Adicionalmente, las posiciones del punto objetivo virtual se pueden cambiar en

cualquier momento de acuerdo con la formación deseada. Finalmente, estos

algoritmos han sido validados a través de la simulación, confirmando que los

robots seguidores alcanzan su punto objetivo en poco tiempo y pueden mantener

su posición en la formación, aunque el ruido cambia las posiciones del punto

objetivo (Rusdinar

2012)

[41].

Es importante reconocer entonces que con

algunas herramientas informáticas se hace más sencillo y efectivo determinar

los parámetros óptimos de un control PID, un controlador difuso o uno PID

difuso. En la actualidad, se implementan cada vez más aplicaciones para los

controladores PID difusos que tienen una configuración mucho más flexible que

sus análogos lineales. Los métodos para determinar los parámetros óptimos de

los controladores PID difusos son bastante complejos y consumen mucho tiempo,

lo que restringe significativamente su aplicación (Kudinov 2017) [42]. Debido a

esto, (Kudinov 2017) [42] propone un método simple de controladores,

particularmente el PID difuso, con el uso de Matlab, adicionándoles ciertas

disposiciones del método de linealización difusa, dividiendo a su vez este

procedimiento en tres pasos: Identificación del controlador difuso, estimación

de los coeficientes del controlador difuso y finalmente, construcción de un

sistema de control digital.

Cuando las aplicaciones desarrolladas para el

AGV son a altas velocidades, se presentan problemas de fuerzas de fricción,

vibraciones y deslizamiento entre las ruedas y el terreno (Ahmed 2015) [43]. En

este orden de ideas, (Ahmed 2015) [43] hace referencia a los problemas de seguimiento

de trayectos, los cuales en la mayoría de ocasiones son inciertos, y crean cierta

borrosidad en la entrega de información al sistema. Es por esto que, como los

modelos determinísticos no son suficientes, dicho autor propone un controlador

PID neuronal difuso para compensar la fricción y los efectos de perturbaciones

externas durante el seguimiento de trayectorias de un robot móvil no holonómico,

en donde los parámetros del control adaptativo se actualizan de acuerdo con un

algoritmo de aprendizaje en línea.

Una forma para desarrollar la inteligencia de

los AGV para el seguimiento de trayectos en complejos industriales o edificios

y con autorización para ingresar a lugares restringidos, es a través del

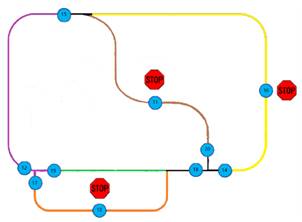

seguimiento de líneas usando sensores de color y RFID para la navegación en el

medio, como se propone en (Nugraha 2015) [44], donde se plantea un

robot seguidor de línea diseñado para detectar diferentes colores de línea

representadas en diferentes rutas. Este sistema utiliza un microcontrolador que

implementa lógica difusa, particularmente el método de inferencia de Mamdani.

Adicionalmente para detectar la línea, el vehículo está equipado con un sensor

de color y un sistema de identificación y autorización basado en RFID. Cabe

aclarar que a pesar que las rutas están trazadas en el suelo facilitando el

recorrido de trayectos realizados por el robot, para cambios de colores muy

oscuros en la superficie del suelo, el sistema necesita ser adaptado para así

reconocer estos cambios, evitando que el vehículo se pierda en el trayecto (Nugraha

2015) [44]. Es importante mencionar que al implementar este tipo de tecnología

en los AGV se está contribuyendo para que el robot tenga la capacidad de

compartir información con otras máquinas y con bases de datos en la nube,

haciendo posible capturar los datos en tiempo real para la logística automática

en una fábrica inteligente, lo que lo hace importante en la industria 4.0 (Zou

2018) [45]. Según este autor, utilizando esta tecnología se puede lograr

obtener un mapa virtual de la planta, o por lo menos de los puntos más

importantes y de interés para el usuario final, debido a que brinda la

capacidad para ayudar en la toma de decisiones, y esto se facilita debido a que

al integrar estas etiquetas en las rutas ayudan a identificar la ubicación para

lograr la logística automática, como se muestra en la figura 8.

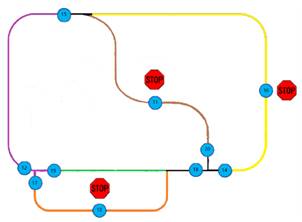

Figura 8. Diseño de rutas

con etiquetas RFID, estaciones de paros y en color se muestran las trayectorias

a recorrer (Zou 2018) [45]

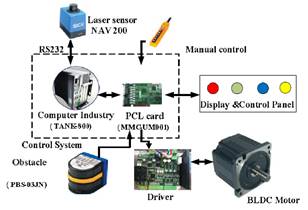

Basado

en el modelo cinemático, (Bui 2013) [46] presenta un controlador de seguimiento

para un AGV, que rastrea una trayectoria de referencia, usando el sensor laser

NAV200. Inicialmente el AGV se mueve manualmente para rastrear la trayectoria

de referencia. A partir de ese momento, las coordenadas obtenidas del sensor

laser de la posición del AGV son almacenadas en memoria. Luego estos datos se

utilizan para ayudar al AGV a trasladarse repetidamente por esta trayectoria en

el futuro. Para el diseño del controlador se usó la técnica no lineal de

Lyapunov, verificando así la estabilidad y a su vez, proporcionando robustez

para las perturbaciones generadas por la carga y el ruido de los sensores, de

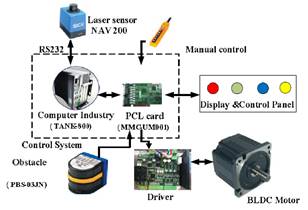

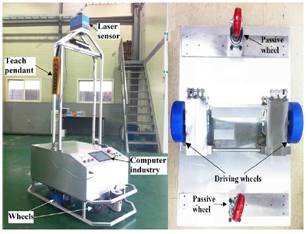

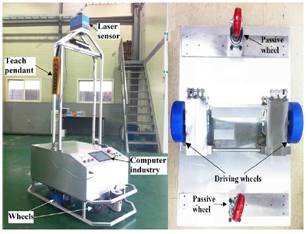

manera que pueda seguir de forma eficaz la trayectoria. El vehículo consta de

un sensor láser NAV200 para detectar la posición del AGV en tiempo real, un

controlador basado en una computadora industrial (figura 9), adicionalmente 4

ruedas, dos de ellas pasivas y dos motrices (figura 10). La eficacia del

controlador propuesto se prueba mediante simulación y resultados experimentales

(Bui 2013) [46].

Figura 9. Esquema del sistema de

control para el AGV propuesto por (Bui 2013) [46].

Figura 10. Prototipo de un AGV

experimental (Bui 2013) [46]

Por

otro lado, (Carlucho 2017) [47] plantea mejoras en las técnicas de control

clásico para perfeccionar las respuestas de los sistemas. Dicho autor ha estado

desarrollando sistemas expertos e inteligentes para controlar muchos sistemas

tecnológicos, incluidos los robots móviles. Por otra parte, el controlador PID

es una estrategia de control ampliamente usada en muchas tareas de ingeniería

de control, contribuyendo con diferentes métodos de ajuste para obtener las

ganancias en condiciones de operación específicas, pero en ocasiones, los

sistemas no se conocen completamente y las condiciones operativas son variables

y desconocidas previamente, en donde las técnicas clásicas no son del todo

adecuadas para la sintonización de un PID (Carlucho 2017) [47]. De lo anterior,

(Carlucho 2017) [47] propone una estrategia incremental de Q-learning para el

control PID adaptativo para mejorar la eficiencia del aprendizaje, definiendo

una memoria temporal en el proceso. Si bien la memoria permanece invariable, se

lleva a cabo un proceso de especialización no uniforme que genera nuevos

sub-espacios de aprendizaje limitados, implementando entonces un robot móvil el

cual demuestra la aplicabilidad del enfoque propuesto para un ajuste simultáneo

en tiempo real de múltiples controladores PID adaptativos para un sistema que

opera bajo condiciones variables en un entorno. Sin embargo, el comportamiento

de los sistemas de dirección de deslizamiento, como en algunos robots móviles,

es complejo para modelar matemáticamente porque la maniobra de giro se realiza

deslizando sobre el suelo donde la cantidad de derrape varía con el terreno. La

velocidad y la dirección de los sistemas de dirección deslizante dependen mucho

entre sí. Cualquier intento de maniobrar el vehículo afecta su velocidad y

viceversa. La diferencia de velocidad y/o dirección de rotación en ambos lados

hace que el vehículo gire y que se produzca un deslizamiento en esta maniobra (Carlucho

2017) [47].

3.1.4

Sistema software para la programación de vehículos de guiado autónomo.

Actualmente

existen diferentes lenguajes de programación, y metodologías para programar

robots, en este caso en particular AGV’s, que suelen ser sistemas complejos

que demandan cierto grado de conocimiento en varios campos de la ingeniería

debido a que son sistemas que integran diversos componentes de hardware, tanto

mecánicos, eléctricos y electrónicos, convergiendo en un equipo que se debe

desempeñar satisfactoriamente en un área o lugar de trabajo específico. Para

lograr dicho objetivo, se han desarrollado diferentes componentes de software

que coordinan todos estos mecanismos físicos. (Hellmund 2016) [48]

hace una comparación entre tres sistemas de software para la programación de

vehículos autónomos.

El

primero de estos sistemas es el KogMo-RTDB (Por sus siglas en inglés: Real-time

Database for Cognitive Automobiles), el cual es una arquitectura

centralizada que proporciona una asignación de memoria dinámica para objetos de

datos, y a su vez la memoria debe asignarse estáticamente dentro de los objetos

(Hellmund

2016)

[48]. Adicionalmente, este entorno de software posee herramientas para grabar y

reproducir objetos de datos. Sin embargo, la manera como es gestionada la

memoria puede convertirse en una situación engorrosa en escenarios donde el

tamaño de los objetos varía, por ejemplo, en los datos adquiridos por un láser.

Otro

sistema software utilizado para los vehículos autónomos es el ADTF (por sus

siglas en inglés: Automotive Data and Time-Triggered Framework), cuyo

entorno de pruebas y desarrollo es el más utilizado en la actualidad para los

sistemas avanzados de asistencia al conductor (ADAS) (Messner 2015) [49], (Hoffmeister 2016) [50]. Este

entorno de software está diseñado como un sistema en tiempo real con cadenas de

procesos distribuidas y admite el procesamiento de datos síncrono y asíncrono.

Por otra parte, es una herramienta extensible mediante módulos personalizados y

permite la integración de toolbox en Matlab/Simulink. Hay que tener en cuenta

que ADTF es un producto licenciado, razón por la cual es utilizado

principalmente en empresas industriales.

Finalmente,

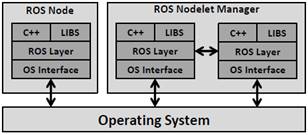

se hará una descripción más detallada de ROS (por sus siglas en inglés: Robot

Operating System) debido a la robustez, versatilidad e impacto a nivel

global (Garber 2013) [23]. ROS es un software de código abierto que permite el

diseño de sistemas complejos pero modulares en un entorno informático

distribuido. A pesar que ROS significa Sistema Operativo Robótico, realmente no

es un sistema operativo en el sentido tradicional de la gestión y programación

de procesos; más bien, proporciona una capa de comunicaciones estructurada capaz

de abstraer información de diferente hardware por encima del sistema operativo

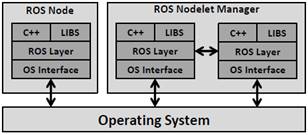

host, como se muestra en la figura 11 (Quigley 2009) [51].

Si

bien los componentes de ROS son altamente genéricos, el enfoque principal de

ROS y su ecosistema se centra en el desarrollo e investigación de robots. Las

partes críticas del desempeño están hechas en C++, pero las aplicaciones que

operan en una capa superior o de alto nivel pueden ser escritas en C++, Python,

Octave y LISP [52]. Algunos conceptos fundamentales que se deben conocer cuando

se realiza cualquier implementación de ROS, son los nodos, mensajes, tópicos,

servicios y acciones. De acuerdo con (Quigley 2009) [51], los nodos son

procesos que realizan cálculos y se ejecutan dentro de la aplicación del robot.

En este contexto, un sistema está compuesto generalmente por muchos nodos.

Un

nodo ROS se asigna a un solo proceso del sistema operativo, mientras que los

nodelets de ROS residen como hilos dentro de un proceso único llamado ROS

Nodelet Manager. La comunicación entre los nódulos se acelera mediante las

comunicaciones intra-ROS como lo indica el enlace entre las capas ROS de la

figura 11. La comunicación entre procesos, por ej. A través de los nodos, se

transmite por medio de las capas de red del sistema operativo (Hellmund

2016) [48].

Figura 11. Arquitectura de

aplicaciones ROS.

En

ese orden de ideas, los nodos se comunican entre sí intercambiando mensajes. Un

mensaje es una estructura de datos escrita. Se admiten el tipo primitivo

(entero, booleano, punto flotante, etc), al igual que las matrices o

estructuras de tipos primitivos y constantes. Una característica de los

mensajes es que pueden estar compuestos por otros mensajes y anidados de forma

arbitraria. Cuando se transmite un mensaje, este es ruteado vía un sistema de

transporte con semántica de publicador/subscriptor y esto se realiza por medio

de los tópicos. Los tópicos interconectan los nodos y básicamente cuando un

nodo está interesado en cierto tipo de dato, se subscribirá al tópico apropiado

y a su vez, este tópico publicará en el o los nodos subscritos a él. En

general, los editores y subscriptores no conocen la existencia de los demás. También

se debe tener en cuenta que la arquitectura del sistema actual no está capacitada

para trabajar en tiempo real debido a la falta de garantías para la ejecución

de los nodos y transmisión de prioridad de los mensajes. En otras palabras, ROS

no es un sistema operativo en tiempo real, pero permite integrar ROS con el

código en tiempo real (Aini 2017) [53]

Finalmente,

los servicios y las acciones permiten codificar una funcionalidad específica

para el robot. Su principal diferencia es que cuando se llama un servicio, el

robot tiene que esperar hasta que este haya terminado antes de hacer otra cosa.

Por otra parte, cuando se llama una acción, el robot puede seguir haciendo otra

actividad mientras ejecuta dicha acción.

En

conclusión, los tres sistemas software presentados muestran ventajas y desventajas

los cuales se deben evaluar antes de comenzar a diseñar cualquier robot. En

términos generales, estos resultados se pueden resumir en la tabla 1, en donde

se califica de excelente (++), muy bueno (+), bueno (O), poca disponibilidad

(-) y casi no disponible (--):

|

Requerimiento

|

ROS

|

RTBD

|

ADFT

|

|

Modularidad

|

++

|

++

|

++

|

|

Extensibilidad

|

++

|

+

|

+

|

|

Tiempo - Real

|

-

|

+

|

++

|

|

Simulación

|

++

|

O

|

O

|

|

Depuración

|

++

|

+

|

++

|

|

Tolerancia a fallos

|

O

|

-

|

+

|

|

Seguridad

|

-

|

-

|

O

|

|

Usabilidad

|

++

|

O

|

+

|

|

Soporte

|

++

|

--

|

+

|

Tabla 1. Comparación

de sistemas software para robots móviles de acuerdo a (Hellmund 2016) [48].

De

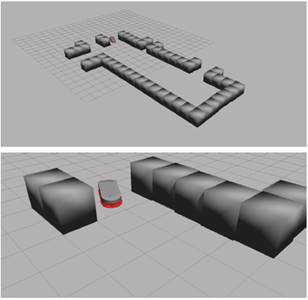

acuerdo a la tabla 1, un aspecto interesante que se visualiza para estos tres sistemas

software, es la posibilidad de realizar simulaciones de los prototipos que se

quiera implementar en algún tipo de planta. Particularmente, ROS presenta

herramientas muy poderosas de simulación que tienen como una de sus principales

características, el permitir trabajar con modelos bajo leyes físicas, lo que

garantiza que el robot o proceso simulado presente una alta confiabilidad al

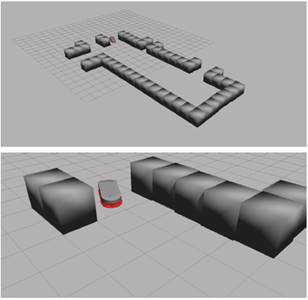

momento de implementarlo en el mundo real (figura 12) [52]. Un ejemplo de lo

mencionado anteriormente, es el presentado por (Cavanin 2018) [54], quien

propone un estudio preliminar sobre la localización de un vehículo autónomo en

un entorno industrial, en donde primeramente virtualizó el AGV utilizando ROS,

por medio de las herramientas RVIZ y GAZEBO, además de una red de sensores con COOJA,

el cual es un simulador de red diseñado específicamente para redes de sensores

inalámbricos [55]. Este autor

al integrar estos dos sistemas envía al vehículo los datos sobre las

intensidades de señal proporcionado por los nodos de la red y seguidamente exporta

estos datos en un algoritmo de fusión de sensores como ayudas de medición para

la estimación odométrica (Cavanini 2018) [54]. En

términos generales, estos dos simuladores se pueden usar para ejecutar algoritmos

de seguimiento de rutas y probarlos en un escenario virtual antes de la

implementación real.

Figura 12. AGV en un ambiente

simulado vía Gazebo (Cavanini 2018) [54]

Continuando

con GAZEBO como herramienta de simulación de modelos robóticos, (Walenta 2017)

[22] propone una

solución para la auto-localización, control del comportamiento, enrutamiento

libre de conflictos y control de movimiento de una red de AGVs basado en ROS (Walenta

2017)

[22]. Esta

solución muestra una arquitectura de sistemas para un control descentralizado

de múltiples vehículos guiados automatizados que realizan tareas de transporte

de materiales en aplicaciones intralogísticas basada en una solución de

robótica móvil. Adicionalmente este autor presenta a los vehículos autónomos

capaces de ubicarse en un entorno conocido encontrando el camino a través de un

gráfico topológico bidireccional discreto, permitiendo dar solución a

implicaciones de problemas de planificación global, limita el rango operativo

del vehículo, acelera el tiempo de implementación, reduce la complejidad del

gráfico topológico y permite una adaptación dinámica a los cambios ambientales,

realizando una gestión de tráfico predictiva basada en la comunicación entre

los vehículos tratando de maximizar el flujo del material. Un resultado interesante

que se puede destacar a partir de lo mostrado en la simulación con GAZEBO es

que sugiere mejorar la repetitividad de la posición debido a que en algunos

casos presenta una desviación alta con la posición programada. Sin embargo,

esto se puede mitigar adicionando más sensores que ayuden al vehículo a ser más

preciso en dicha variable.

Precisamente,

una posible solución al tema de la posición de un robot en un recinto cerrado

usando ROS es la presentada por (Abhishek 2017) [56], el cual

diseña un vehículo autónomo que es capaz de mantener una velocidad constante y

un monitoreo o vigilancia de la distancia recorrida (Abhishek 2017) [56]. Este

autor implementa ROS para realizar rastreo y telemetría de la trayectoria,

implementando técnicas de procesamiento de imágenes para la navegación y

detección de obstáculos. Adicionalmente, implementa redes neuronales para

detectar el camino más corto usando la adquisición de imágenes y diferentes controladores

PI y PID para el movimiento y la evasión de obstáculos. Todas estas técnicas de

control clásico, control inteligente, procesamiento de imágenes, entre otras

herramientas utilizadas por ROS ayudan a que el robot perciba el entorno por

donde está transitando, el cual de entrada ya es una tarea compleja debido a la

gran cantidad de datos que se recolectan, donde muchos pueden ser relevantes o

no serlo. Por otro lado, ROS también ayuda al AGV a auto-localizarse en un

espacio determinado en donde debe estar preparado para dar un diagnóstico de su

estado, incluso si uno de sus sensores se encuentra averiado.

De

acuerdo a lo anterior, es importante destacar que construir un robot para que

realice todas las tareas programadas de manera automática, es una tarea

significativa. Sin embargo, cuando un investigador se concentra tanto en la

construcción del robot, como en la del software, el tiempo invertido en ambas

actividades se puede convertir, tanto para el desarrollo e implementación del

AGV, en una labor muy dispendiosa. Debido a esto, autores como (Rhoades 2017)

[57] proponen que el investigador se debe concentrar más en el diseño y

desarrollo de software que en la misma plataforma robótica. Y esto se facilita

ya que la robótica viene experimentando un cambio de paradigma a medida que los

robots han cambiado de estar fijos en el piso de fábrica a plataformas basadas

en dispositivos móviles (Rhoades 2017) [57]. El

objetivo de estas nuevas bases y estructuras de robots es garantizar que la

progresión en la investigación no se vea obstaculizada por la carga de

abstracciones inferiores, como la configuración sensorial o los mecanismos de

accionamiento y la mecánica, sino que le permita al investigador centrarse en

la complejidad de la ejecución de algoritmos de niveles superiores 52, Rhoades

(2017) [57].

Y es aquí donde ROS juega un papel muy importante, ya que se convierte en el “middleware” o puente entre hardware y los algoritmos de

alto nivel (software). Un ejemplo de lo anterior es el robot móvil Turtlebot [58],

el cual ha impulsado el desarrollo de otras plataformas robóticas

especializadas que contienen varios motores, sensores y disposiciones de

bastidores de dirección. En general, la diversidad de estas plataformas permite

la prueba de varios vehículos autónomos, técnicas de detección y despliegue

rápido en el proceso [59].

Un

ejemplo de implementación de un proyecto que usa un robot móvil comercial (ya

construido) en donde se hace énfasis en el desarrollo del software es el

mencionado por (Schueftan 2015) [60]. Este autor presenta una arquitectura

de localización y mapeo simultaneo (SLAM) aplicada a la navegación autónoma de

un AGV, en este caso en particular un robot KUKA youBot, dentro de un sistema

de manufactura flexible (FMS). En la figura 13 se puede observar el esquema

propuesto.

Figura 13. Esquema de arquitectura

de control propuesta por (Schueftan 2015) [60]

(Schueftan 2015)

[60] expone que

uno de los factores claves para integrar una AGV en un FMS está relacionado con

las tareas de selección y colocación, donde el AGV es capaz de recoger y

entregar objetos en un proceso industrial o logístico determinado. Si se quiere

realizar dicha tarea con el vehículo, primero es necesario que reconozca el

entorno y luego navegar a través de él autónomamente. De acuerdo a lo anterior,

dicho autor utiliza SLAM para dar solución a este problema. Muchos de los

algoritmos SLAM citados en la literatura se basan en técnicas probabilísticas

utilizando el teorema de Bayes, entre los más usados se puede encontrar el

filtro de Kalman (EKF) y por otra parte el filtro de partículas o la estimación

de Monte Carlo (Jaulin 2011) [61]. Particularmente este último es una variante

de la localización de Markov que se apoya en la representación basada en muestras

y resuelve dichos problemas en la localizacion global, en donde esta surge

cuando el robot no conoce la posición de inicio y necesita conocer la posición

real desde el principio (Aini 2017) [53]

ROS

incluye el algoritmo de localización de Monte Carlo, el cual muestra en primera

instancia una posición inicial del robot, y luego hace el mapeo para elaborar y

precargar el mapa en el robot, el cual es necesario para su localización.

Después

de este procedimiento, el robot publica el mapa y este se subscribe a Augmented

Monte Carlo Localization (AMCL). Si se completa el mapeo, el robot mide los

datos del escaneo laser y los datos de odometría y luego los compara en un

editor de mapas. Finalmente, los datos del proceso AMCL y el resultado de la

comparación son datos de una matriz.

En

resumen, hay tres pasos principales para realizar SLAM: percepción, mapeo y

navegación. Es en este punto donde ROS toma gran relevancia ya que, usando este

software se saca provecho de la sensórica ofrecida por el KUKA youBot, en donde

se aplicaron técnicas de fusión de sensores, combinando la información

proporcionada por el láser con la odometría del AGV para obtener el espacio

escaneado del entorno (Schueftan 2015) [60].

4. ANÁLISIS Y

DISCUSIÓN

De

acuerdo al material revisado se pudo evidenciar la dificultad a la que se

enfrentan las organizaciones en el sector comercial, industrial, hospitalario, educativo,

entre otros, para la manipulación y transporte de los materiales desde un lugar

a otro o incluso de una máquina a otra, teniendo en cuenta que la materia prima

puede presentar tamaños y formas irregulares, además de los espacios reducidos o

de difícil acceso en donde un usuario debe transitar para transportar los

productos a diferentes lugares del sitio de trabajo (Drira 2007) [24].

En

la industria frecuentemente surge la necesidad de automatizar o proporcionar

una solución para el manejo y transporte de materiales. Dependiendo del tipo de

material que se manipule, existen diferentes soluciones en el mercado. Por

ejemplo, se pueden encontrar transportadores de banda o rodillos, elevadores,

robots para la manipulación de materiales y vehículos guiados autónomos (Martinez 2010) [62]. Este es el

caso del transporte de material de forma horizontal, donde los transportadores

de bandas o rodillos motorizados son una posible solución. Sin embargo,

presentan la desventaja de ser fijos en el lugar instalado y difícilmente se

puede variar el diseño en el tiempo, porque desde su esquema inicial se concibe

para un lugar y un trabajo específico. Para sitios donde los espacios son

reducidos y es necesario aprovechar cada centímetro del lugar de operación para

ubicación de maquinaria y puestos de trabajo, o se tiene el riesgo de que los

usuarios corran con algún daño físico, se hace necesario el uso de vehículos

guiados autónomos, los cuales se ajustan fácilmente para realizar dichas

tareas (Ahmed 2015) [43].

Este tipo de tecnología se ha convertido en

pieza fundamental en algunas industrias o procesos, tales como centros

logísticos en donde se manipulan productos de grandes tamaños y cantidades (Sabattini

2017) [37], y en sistema de transportes urbanos (Osman 2017) [32]. En

cada uno, respectivamente, se usan diferentes técnicas para implementar estos

vehículos de acuerdo al entorno donde se vayan a desempeñar.

Particularmente en la industria, la

manipulación y el transporte de la materia prima de un lugar a otro se ha convertido

en factores críticos dentro del flujo productivo, impactando notablemente en el

crecimiento industrial y consecuentemente la adquisición de nuevas tecnologías,

para darle respuesta a dicha demanda (Samaranayake 2017) [1], (Paul 2017) [63], con

lo cual se ha despertado el interés investigativo desde diversas aristas que

proponen diferentes alternativas de aplicación de AGV’s en la industria (Martinez 2010) [62].

De

ahí que el enfoque de este estudio se base en los AGV como una solución que ofrece

una forma de llevar materia prima de un sitio a otro, ya que los sistemas

de manufactura flexible (FMS) son organizados en estaciones de trabajo logrando

que los AGV sean clave esencial en este tipo de metodología, en adición a la

flexibilidad y adaptabilidad que manejan gracias a la poca infraestructura que

necesitan (Ribas 2014) [64], lo cual es muy conveniente debido a que

muchas industrias presentan problemas en su disposición interna bien sea por

localidad, falta de diseño al inicio de su conformación, distribución

desordenada de maquinaria, entre otros (Gutta 2018) [25].

Por

otro lado, esto llevará a que los vehículos de guiado autónomo enfrenten

situaciones tales como posiciones indeterminadas en el proceso, condiciones

desfavorables de tráfico, embotellamiento, rutas no disponibles, entre otros (Paul

2006) [65]. Sin embargo, autores como (Vavrík 2017) [66] y como

los otros ya mencionados, proponen una solución de navegación que le permitirá

al vehículo conocer a priori el lugar por donde está transitando y (Riesa 2017)

[12] plantea algunos métodos de control que ayudarán al móvil a mantener

una velocidad y control de la dirección de acuerdo al sitio que se encuentre

recorriendo. De esta manera se tendrá un punto de partida para implementar un

AGV con ciertas características específicas para el transporte de mercancía

junto con el grupo operativo, minimizando tiempos improductivos y asegurando la

integridad del producto transportado.

Finalmente

es importante complementar, en el contexto de la industria 4.0 como los

vehículos de guiado autónomos desafían las tecnologías actuales de comunicación

y localización. Debido a los requisitos de latencia y confiabilidad, algunas de

las soluciones existentes no son capaces de cumplir con el rendimiento

requerido por las aplicaciones de automatización industrial. Es por esto que se

hace necesario tecnologías de comunicación más flexibles que puedan coexistir

en armonía con las diferentes aplicaciones robóticas y contribuyan con un mejor

desempeño de los AGV en aplicaciones industriales, y no por el contrario,

incapaciten y/o generen conflicto con otros sistemas de información. Hay que

resaltar también que existen otro tipo de vehículos no tripulados para el

transporte de materiales y/o mercancía de forma aérea, como lo son los drones,

los cuales en aplicaciones de logística tienen requisitos completamente

diferentes en comparación con los AGV (Fellan 2018) [67]. Por tal motivo, no

son tratados en este documento.

5. CONCLUSIONes

Este

trabajo presenta una revisión de literatura que se concentró en los AGV desde

cuatro puntos de vista (1) identificación y reconocimiento del lugar de trabajo,

(2) desempeño de funcionamiento en diferentes entornos, como por ejemplo en

sitios cerrados y aire libre, (3) control del AGV y finalmente (4) una breve

descripción del papel que juegan los sistemas de software, haciendo énfasis en

ROS, para el desarrollo de los algoritmos que permiten el funcionamiento del vehículo.

Se

presentan los AGV de acuerdo a la solución que ofrecen para el trasporte de

materia prima, mercancía, objetos, entre otros, de acuerdo a la necesidad de

automatizar procesos, mejorar tiempos, flujos de producción y aseguramiento de

la integridad del producto y del recurso humano.

Se

reconoce claramente las oportunidades que ofrece esta tecnología en el área de

la robótica y por eso es necesario seguir profundizando e investigando en

herramientas de software como ROS, que ayuden a potenciar los diferentes

recursos de hardware que componen a un robot logrando así maximizar su

funcionamiento y prestación de un mejor servicio en el sitio de aplicación.

También se evidencia la influencia de los AGV dentro del contexto de la

Industria 4.0, y como juegan un papel importante en el mejoramiento de los

flujos productivos gracias al intercambio de información con los sistemas de

gestión y quienes los administran para la toma de decisiones.

ROS

es un software de código abierto especializado en robótica que se ha venido

transformando en un estándar que facilita la programación y construcción de

algoritmos, gracias a la abstracción que este hace sobre el hardware del robot,

permitiendo focalizar el esfuerzo en el desarrollo del código. Por lo tanto,

esto permite adquirir una plataforma robótica de bajo costo e instalarle

ROS, de manera que se puede aprovechar todas las bondades que este ofrece como

por ejemplo diferente algoritmos de navegación, localización, algoritmos de

inteligencia artificial y todos los paquetes y librerías asociados para

diferentes componentes de hardware, lográndose de esta

manera diseñar, desarrollar e implementar una plataforma robusta y de

bajo costo económico, convirtiéndose en una tecnología asequible para cualquier

tipo de industria.

De acuerdo a la literatura revisada, se observó

que la infraestructura y ubicación de la maquinaria en una planta de producción

influye en diseño de las rutas de los AGV para el transporte de material

de un sitio a otro, por lo que se hace importante la implementación de nuevas

técnicas y tecnologías que proponen un cambio en la construcción de rutas,

pasando de líneas pintadas en el piso o cables enterrados en el suelo, a la

construcción de mapas 2D y 3D, el uso de cámaras con algoritmos de inteligencia

artificial, tecnología RFID, sensores láser, LIDAR, entre otros, permitiendo

construir rutas más flexibles para los AGV sin la necesidad de hacer grandes

intervenciones y cambios en la infraestructura de una planta industrial.

De

igual manera cabe resaltar que se han logrado avances significativos en el

transporte de materiales, sin embargo, es necesario seguir investigando debido

a que diariamente surgen nuevas ideas para minimizar tiempos de transporte de

productos y flujos de proceso, por lo que se hace necesario seguir creciendo a

nivel tecnológico de manera que se pueda satisfacer al usuario final.

6.

Agradecimientos

Se

agradece a la empresa C.I. G & Lingerie S.A.S y a los profesores programa

de la maestría en ingeniería énfasis en gestión de la automatización del

Politécnico Colombiano Jaime Isaza Cadavid

7. Referencias Bibliográficas

1. Samaranayake

P, Ramanathan K, Laosirihongthong T. Implementing industry 4.0 — A

technological readiness perspective. 2017 IEEE Int Conf Ind Eng Eng Manag.

2017:529-533. doi:10.1109/IEEM.2017.8289947

2.

Hill R, Devitt J, Anjum A, Ali M. Towards In-Transit Analytics for

Industry 4 . 0. In: 2017 IEEE International Conference on Internet of Things

(IThings) and IEEE Green Computing and Communications (GreenCom) and IEEE

Cyber, Physical and Social Computing (CPSCom) and IEEE Smart Data (SmartData).

; 2017:810-817. doi:10.1109/iThings-GreenCom-CPSCom-SmartData.2017.124

3.

Vasiljević G, Miklić D, Draganjac I, Kovačić Z,

Lista P. High-accuracy vehicle localization for autonomous warehousing. Robot

Comput Integr Manuf. 2016;42:1-16. doi:10.1016/j.rcim.2016.05.001

4.

Chen B, Qu T, Thurer M, Huang GQ, Li C, Xu S. Warehouse workload control

for production logistic. In: 2017 13th IEEE Conference on Automation Science

and Engineering (CASE). ; 2017:237-242. doi:10.1109/COASE.2017.8256109

5.

Wang HF, Chang CM. Facility layout for an automated guided vehicle

system. Procedia Comput Sci. 2015;55(Itqm):52-61.

doi:10.1016/j.procs.2015.07.007

6.

Bechtsis D, Tsolakis N, Vlachos D, Iakovou E. Sustainable supply chain

management in the digitalisation era: The impact of Automated Guided Vehicles. J

Clean Prod. 2017;142:3970-3984. doi:10.1016/j.jclepro.2016.10.057

7.

Bostelman R, Messina E. Towards Development of an Automated Guided

Vehicle Intelligence Level Performance Standard. In: Autonomous Industrial

Vehicles: From the Laboratory to the Factory Floor. ; 2016:1-22.

doi:10.1520/STP159420150054

8.

Le-Anh T, De Koster MBM. A review of design and control of automated

guided vehicle systems. Eur J Oper Res. 2006;171(1):1-23.

doi:10.1016/j.ejor.2005.01.036

9.

Andreasson H, Bouguerra A, Cirillo M, et al. Autonomous transport

vehicles: Where we are and what is missing. IEEE Robot Autom Mag.

2015;22(1):34-75. doi:10.1109/MRA.2014.2381357

10.

Shakya R, Rajanwal K, Patel S, Maurya RK. Optimization and Designing of

Pid, Fuzzy & Pid-Fuzzy Controller. Int J Sci Eng Res.

2014;5(1):2040-2048.

11.

Zulfatman, Rahmat MF. Application of Self-Tuning Fuzzy Pid Controller on

Industrial Hydraulic Actuator. Nternational J Smart Sens Intell Syst.

2009;2(2):246-261.

12.

S RKA. Speed Control System Design Using Fuzzy-PID For Load Variation of

Automated Guided Vehicle ( AGV ). In: 2017 2nd International Conference on

Frontiers of Sensors Technologies. ; 2017:5-9.

doi:10.1109/ICFST.2017.8210549

13.

Juan Martin Echeverri Estrada PAEM. Caracterización De Un Agv (Vehículo

Guiado Automáticamente) En El Sistema De Manufactura Flexible; Caso Centro

Tecnológico De Automatización Ctai De La Pontificia Universidad Javeriana. 2012.

http://repository.javeriana.edu.co/bitstream/10554/10296/1/EcheverriEstradaJuanMartin2013.pdf.

14.

Vis IFA. Survey of research in the design and control of automated guided

vehicle systems. Eur J Oper Res. 2006;170(3):677-709.

doi:10.1016/j.ejor.2004.09.020

15.

Gunter Ullrich. Automated Guided Vehicle Systems. Springer.

Germany; 2015. doi:10.1016/0166-3615(84)90043-5

16.

Theunissen J. Smart AGV System for Manufacturing Shopfloor in the Context

of Industry 4 . 0. In: 2018 25th International Conference on Mechatronics

and Machine Vision in Practice (M2VIP). IEEE; 2018:1-6.

doi:10.1109/M2VIP.2018.8600887

17.

Chen B. VERIFICATION AND VALIDATION STRATEGIES ON COLLABORATIVE ROBOTIC.

In: 2017 IEEE International Symposium on Product Safety and Compliance

Engineering - Taiwan (ISPCE-TW). IEEE; 2017:1-2. doi:10.1109/ISPCE-TW.2017.8626833

18.

Parys R Van, Verbandt M, Kotz M, et al. Distributed Coordination ,

Transportation & Localisation in Industry 4 . 0. In: 2018 International

Conference on Indoor Positioning and Indoor Navigation (IPIN). ;

2018:24-27. doi:10.1109/IPIN.20188533768

19.

Julián A, Zapata M, Felipe D, Lema G, Castro Ospina AE. Diseño De

Prototipo De Un Vehículo De Guiado Automático.; 2015.

20.

Bacik J, Durovsky F, Biros M, Kyslan K, Perdukova D, Sanjeevikumar P.

Pathfinder – Development of Automated Guided Vehicle for Hospital Logistics. IEEE

Access. 2017;5:1-1. doi:10.1109/ACCESS.2017.2767899

21.

Kumar Das S. Design and Methodology of Automated Guided Vehicle-A Review. IOSR

J Mech Civ Eng. 2016;03(03):29-35. doi:10.9790/1684-15010030329-35

22.

Walenta R, Schellekens T, Ferrein A, Schiffer S. A decentralised system

approach for controlling AGVs with ROS. In: 2017 IEEE AFRICON: Science,

Technology and Innovation for Africa, AFRICON 2017. ; 2017:1436-1441.

doi:10.1109/AFRCON.2017.8095693

23.

Garber L. Robot OS : A New Day for Robot Design. IEEE Journals

Mag. 2013;46(12):16-20. doi:10.1109/MC.2013.434

24.

Drira A, Pierreval H, Hajri-Gabouj S. Facility layout problems: A survey. Annu

Rev Control. 2007;31(2):255-267. doi:10.1016/j.arcontrol.2007.04.001

25.

Reddy Gutta P, Sai Chinthala V, Venkatesh Manchoju R, Charan MVN V,

Purohit R. A Review On Facility Layout Design Of An Automated Guided Vehicle In

Flexible Manufacturing System. Mater Today Proc. 2018;5(2):3981-3986.

doi:10.1016/j.matpr.2017.11.656

26.

Beinschob P, Meyer M, Reinke C, Digani V, Secchi C, Sabattini L.

Semi-automated map creation for fast deployment of AGV fleets in modern

logistics. Rob Auton Syst. 2017;87:281-295.

doi:10.1016/j.robot.2016.10.018

27.

Lu S, Xu C, Zhong RY, Wang L. A RFID-enabled positioning system in

automated guided vehicle for smart factories. J Manuf Syst.

2017;44:179-190. doi:10.1016/j.jmsy.2017.03.009

28.

Saab SS, Nakad ZS. A Standalone RFID Indoor Positioning System Using Passive

Tags. IEEE Trans Ind Electron. 2011;58(5):1961-1970.

doi:10.1109/TIE.2010.2055774

29.

Lu S, Xu C, Zhong RY, Wang L. A passive RFID tag-based locating and

navigating approach for automated guided vehicle. Comput Ind Eng.

2018;(xxxx):0-1. doi:10.1016/j.cie.2017.12.026

30.

Hartmann S. Scheduling of Automated Guided Vehicle in Different Flexible

Manufacturing System Environment. Int J Innov Res Adv Eng.

2014;1(8):262-267.

31.

Kang J, Lee J, Eum H, Hyun CH, Parks M. An application of parameter

extraction for AGV navigation based on computer vision. In: 2013 10th

International Conference on Ubiquitous Robots and Ambient Intelligence, URAI

2013. ; 2013:622-626. doi:10.1109/URAI.2013.6677408

32.

Osman K, Ghommam J, Saad M. Combined road following control and automatic

lane keeping for automated guided vehicles. 2016 14th Int Conf Control Autom

Robot Vision, ICARCV 2016. 2017;2016(November):13-15.

doi:10.1109/ICARCV.2016.7838680

33.

Pedan M, Gregor M, Plinta D. Implementation of Automated Guided Vehicle

System in Healthcare Facility. Procedia Eng. 2017;192:665-670.

doi:10.1016/j.proeng.2017.06.115

34.