MECANISMOS

FLEXIBLES: DESDE EL DISEÑO CONCEPTUAL

HASTA SU

MANUFACTURA

Francisco

Javier Ramírez Gil1, Esteban Sepúlveda Orozco2, Wilfredo

Montealegre Rubio3

Grupo

de Diseño y Optimización Aplicada (DOA, www.doa-unal.co), Departamento de

Ingeniería Mecánica, Facultad de Minas, Universidad Nacional de Colombia,

Medellín – Colombia.

1MSc

fjramireg@unal.edu.co,

2MSc

esepulvo@unal.edu.co

3DSc

wmontealegrer@unal.edu.co

RESUMEN

Los

mecanismos flexibles (MFs) son estructuras monolíticas donde su desplazamiento

se da gracias a la flexibilidad de sus miembros estructurales. Esto hace que

los MFs presenten ciertas ventajas en comparación con sus homólogos, los

cuerpos rígidos, tales como no requerir de lubricación ni ensamble. Este

trabajo muestra una metodología sistemática para la producción de un MF tipo

pinza, desde el diseño conceptual hasta su manufactura. Para el diseño del MF

se usa el método de optimización topológica (MOT), el cual permite diseñar

estructuras óptimas de forma automática distribuyendo una cantidad de material

dada dentro de un dominio de diseño especifico buscando maximizar el

desplazamiento en un punto. Al diseño obtenido mediante el MOT se le aplican

una serie de operaciones tendientes a disminuir la complejidad de la geometría obtenida

con el fin de reducir los costos de manufactura. Con la metodología propuesta

se obtiene un MF óptimo, funcional y con geometría innovadora.

Palabras

clave: Mecanismos

flexibles, diseño sistemático, optimización estructural, método de optimización

topológica (MOT), método de elementos finitos (MEF).

Recibido:

01 de diciembre de 2016 Aceptado: 12 de Junio de 2017

Received:

December 01th, 2016 Accepted: June 12th, 2017

COMPLIANT

MECHANISMS: FROM THE CONCEPTUAL DESIGN TO THEIR MANUFACTURE

ABSTRACT

The

compliant mechanisms (CMs) are monolithic structures where the displacement is

given by the flexibility of their structural members. Thus, the CMs show

certain advantages compared with their counterparts, the rigid bodies; since

assembling or lubrication are not required. This paper presents a systematic

methodology to produce a gripper-type CM, from the design to their manufacture.

For designing the CM, the topology optimization method (TOM) is used, where

optimal structures are automatically designed by distributing a given amount of

material within a specified design domain seeking for maximizing the

displacement at a point. Next, a series of operations are applied to the TOM

design for reducing the geometry complexity and then manufacturing costs. With

the proposed methodology, an optimal and functional CM with innovative geometry

is obtained.

Keywords:

Compliant

mechanisms, systematic design, structural optimization, topology optimization

method (TOM), finite element method (FEM).

Cómo

citar este artículo: F. J. Ramírez-Gil, E. Sepúlveda-Orozco, W.

Montealegre-Rubio, “Mecanismos flexibles: desde el diseño conceptual hasta su

manufactura,” Revista Politécnica, vol. 13, no. 24, pp. 65-78, 2017.

1.

INTRODUCCIÓN

Un

mecanismo flexible (MF) es una estructura monolítica flexible que entrega un

movimiento deseado bajo la acción de una fuerza [1]. Estos mecanismos se

diferencian de sus contrapartes, los mecanismos rígidos (MR), en que el

movimiento se da gracias a la deformación de los elementos que lo componen,

mientras que en los MR, el único movimiento es el que se consigue en las

juntas, ya que sus elementos se consideran infinitamente rígidos. Además,

mientras en los MR cada componente tiene una función diferente, los MFs pueden

integrar diferentes funciones en una o en un número reducido de partes [2].

Los

MFs presentan diferentes ventajas tales como [2]: mayor rendimiento ya que

ofrece alta compactibilidad y precisión, bajo peso y fricción, y eliminación de

la lubricación; costo más bajo debido al poco número de componentes, traducido

en una fabricación simplificada (pocos moldes), menor complejidad del

ensamblaje y reducción del stock; y su capacidad de miniaturizarse, es decir,

es posible su fabricación en la escala micro y nano (MEMS y NEMS [3]).

Adicionalmente, otra de las ventajas que presentan los MFs es que son

considerados diseños bio-inspirados [2]. Nótese que en la naturaleza, la mayoría

de objetos que se mueven son muy flexibles, tales como el tallo de las plantas,

las alas de los insectos, las anguilas, la trompa de los elefantes y otros

tantos ejemplos donde el movimiento proviene de la flexión de las partes [4].

El

uso de MFs se ha incrementado en los últimos años por su versatilidad [5], [6],

hecho que se evidencia en la gama de aplicaciones industriales que van desde

dispositivos de alta precisión en la micro-escala, a grandes componentes de

máquinas [7], [8]. Entre los factores que han influido para aumentar la

popularidad de los MFs es el desarrollo de nuevos materiales, técnicas de

diseño y procesos de manufactura [2]. Además, debido a las crecientes mejoras

en hardware y software, el diseño y análisis de MF ha aumentado en cantidad de

herramientas disponibles y complejidad abordada [5].

A

pesar de todas las potenciales ventajas que presentan los MFs, éstos también

experimentan dificultades. Una de las principales desventajas de los MFs es la

falla por fatiga, la cual proviene del movimiento de flexión repetido que puede

causar que el MF se dañe a una temprana edad de servicio.Por otro lado, el

movimiento en MF es másrestringido que en su contraparte y su diseño puede ser

más complejo. Además, debido a que los MFs son relativamente nuevos en

comparación con los MR, es difícil para los diseñadores encontrar recursos que

los guíen en su labor. Aunque existe suficiente literatura para ayudar a dichos

diseñadores a entrar en profundidad sobre temas relacionados con MFs, se

necesita de recursos más prácticos desde el punto de vista ingenieril, esto es,

recursos visuales y concisos que proporcionen inspiración y orientación en la

etapa conceptual de su diseño [2]. En consecuencia, se ha realizado un esfuerzo

considerable en la creación de métodos genéricos y sistemáticos para facilitar

su diseño.

Una

técnica para diseñar sistemáticamente MFs, que ha sido ampliamente acogida

tanto en la academia como en la industria, es el método de optimización

topológica (MOT). El MOT es un método computacional que permite diseñar estructuras

óptimas de forma automática, distribuyendo una determinada cantidad de material

en el interior de un dominio de diseño predeterminado con el fin mejorar su

desempeño frente a un fenómeno físico considerado [9]. La principal ventaja del

MOT es que no es necesario contar con una forma preliminar del diseño, lo cual es

bastante importante para los diseñadores novatos o para diseños que son

altamente complejos en donde es difícil obtenerlo por metodologías tradicionales

[10]. Adicionalmente, el MOT puede generar soluciones novedosas y/o puede ser utilizado

para ampliar la experiencia y la intuición del diseñador [2]. Sin embargo, el

resultado que arroja el MOT debe ser considerado como un primer bosquejo del

diseño conceptual, lo cual implica que se requiere una posterior interpretación

del diseñador y un posible posprocesamiento para corregir los defectos del

resultado del método [11].

Consecuentemente,

este trabajo presenta una metodología sistemática para la producción de un MF

tipo pinza, desde el diseño conceptual hasta su manufactura. Dicho trabajo

muestra el cómo encajar “nuevas” herramientas de diseño como el MOT y “nuevas” tecnologías

como la manufactura aditiva (MA), en metodologías de diseño tradicional. Para lograr

este objetivo, a los diseños obtenidos mediante el MOT se les aplica una serie

de operaciones de posprocesamiento tendientes a reducir la complejidad de la

geometría y de esta forma disminuir los costos de manufactura.

Adicionalmente,

se verifica el diseño mediante el método de los elementos finitos (MEF) y se

procede a la fabricación del mismo por MA. Finalmente, se hace una comparación

del desempeño del MF desde el diseño dado por el MOT, del mejorado por el diseñador

(interpretado) y del fabricado.

2.

MATERIALES

Y METODO

Debido

a que el diseñador es el responsable de las características técnicas y

económicas de un producto, y a la importancia comercial del desarrollo de

productos de forma oportuna y eficiente, es importante contar con un

procedimiento de diseño definido para hallar las soluciones. Este procedimiento

debe ser flexible y al mismo tiempo ser capaz de ser planificado, optimizado y verificado.

Sin embargo, este procedimiento puede no ser efectivo si el diseñador no tiene

el conocimiento necesario y/o no puede trabajar de manera sistemática [10].

Este procedimiento sistemático es conocido como metodología de diseño.

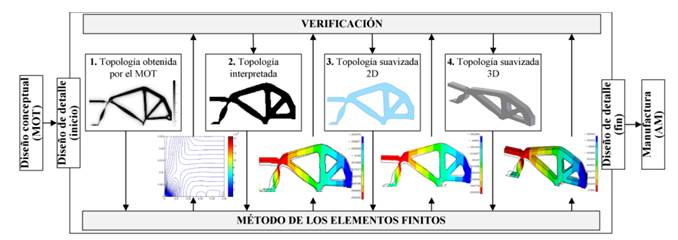

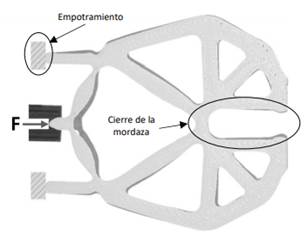

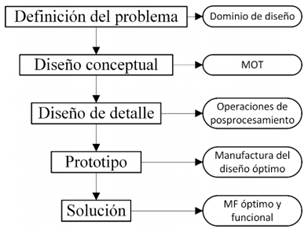

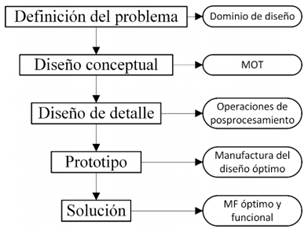

Fig. 1. Modelo de diseño de

Pahl y Beitz adaptado al diseño de MFs mediante el MOT.

Dentro

de las metodologías de diseño se encuentran los modelos, los cuales dictan los

pasos a seguir en el diseño. Algunos modelos simplemente describen la secuencia

de actividades que ocurren típicamente en el diseño, mientras que otros modelos

intentan prescribir un mejor o más adecuado patrón de actividades [12]. Estos

modelos a pesar de ser sistemáticos, son heurísticos, es decir, se basan en la

experiencia previa del diseñador y en directrices y reglas prácticas que

conducen a lo que el diseñador espera ser la dirección correcta, pero sin

garantía absoluta de éxito [12]. Por lo tanto, con el fin de sistematizar el

diseño de MFs, en este trabajo se usa el modelo de diseño de Pahl y Beitz [10],

como se ilustra en la Fig. 1, donde el problema consiste en diseñar una

estructura flexible, sujeta a cargas y condiciones de frontera, que se desplace

lo máximo posible en un punto específico. A fin de disminuir la heurística del

proceso de diseño, se usa el MOT para conseguir el diseño conceptual del MF.

Luego se siguen una serie de operaciones que constituyen el diseño de detalle.

Una vez completada la tarea anterior, el diseño está listo para ser

manufacturado, lo que finalmente completa la solución al problema de diseño. En

las siguientes subsecciones se detalla el procedimiento seguido en este trabajo

al usar el modelo de diseño de Pahl y Beitz.

2.1

Definición

del problema de diseño

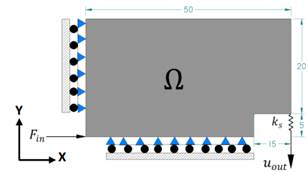

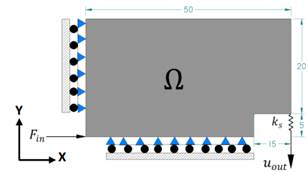

En

este trabajo se quiere diseñar un MF tipo pinza, el cual es comúnmente usado

para labores de manipulación en áreas de la salud y en mecánica de precisión

[13], [14]. El dominio de diseño del cual se parte se presenta en la Fig. 2. El

dominio de diseño es el espacio permitido para el diseño del MF (región donde

el MOT puede redistribuir el material), el cual consta de geometría y

condiciones de frontera. Adicionalmente, a este dominio se le pueden predefinir

zonas sólidas o vacías, las cuales no pueden ser modificadas por el MOT

(regiones de no diseño). Con el propósito de disminuir el costo computacional

asociado al MOT, se considera simetría respecto al eje X, y se usa un dominio bidimensional

(que es equivalente a diseñar la sección transversal de una estructura 3D). El

análisis de la estructura se realiza mediante el MEF con la teoría de esfuerzo

plano.

2.2

Diseño

conceptual del MF mediante el MOT

El

diseño de MFs mediante el MOT se puede formular de diversas maneras, pero no

hay todavía una formulación definitiva que sea universalmente aceptada [2].

Para una comparativa entre diferentes formulaciones se puede consultar la

referencia [15]. De forma general, se puede encontrar dos enfoques para el

diseño sistemático de MFs basados en el MOT: el enfoque cinemático (usado por

ejemplo en [16]) y el enfoque continuo (usado por ejemplo en [17]). En el

primer enfoque, el dominio de diseño continuo se aproxima mediante una densa

red de elementos finitos (EFs) unidimensionales (1D) tipo truss o beam,

mientras que la aproximación basada en el continuo normalmente utiliza un

dominio de diseño continuo discretizado en EFs bidimensionales (2D) o

tridimensionales (3D). Mediante el uso de una malla fina, el segundo modelo

representa mejor el medio continuo, y por lo tanto, es la aproximación empleada

en este trabajo.

Fig. 2. Dominio de diseño 2D

para un MF tipo pinza considerando simetría con respecto al eje X (medidas en

mm).

Por

otro lado, la aproximación basada en el continuo dispone de diferentes enfoques

para parametrizar el dominio de diseño. Los más conocidos y mejor desarrollados

son el SIMP (solid isotropic material with penalization) y el método de

homogenización [18]. El método SIMP consiste en asignar a cada EF una variable

de diseño, comúnmente llamada pseudo-densidad, la cual puede tomar valores

entre cero (EF sin material) y uno (EF con material). El método de

homogenización produce topologías similares en apariencia a las obtenidas con

el SIMP, pero es más complicado ya que requiere de más variables de diseño y

mayor tiempo de cómputo [2]. Por lo que se opta por usar el SIMP en este

trabajo (la mayoría de los softwares comerciales usan este modelo de material

en sus implementaciones). Finalmente, para la solución del problema de optimización

se usa a técnica de programación lineal secuencial (PLS), por su generalidad

(capaz de resolver problemas no lineales, multifísicos, etc.) y eficiencia para

resolver problemas con un gran número de variables de diseño.

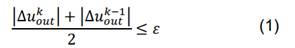

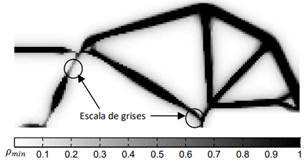

La

Fig. 3 muestra el diagrama de flujo empleado para diseñar MFs mediante el MOT usando

PLS. Se parte de un dominio de diseño, el cual es discretizado con EFs, usando

una malla estructurada o no dependiendo de la complejidad de dicho dominio.

Seguidamente se resuelve el problema elástico mediante el MEF. Debido a que la PLS

resuelve sub-problemas lineales en cada iteración del MOT en forma secuencial,

tanto la función objetivo como las restricciones deben ser lineales. La

linealización se logra mediante series de Taylor de primer orden y se conoce

como análisis de sensibilidad, el cual consiste en calcular la primera derivada

de la función objetivo con respecto a cada variable de diseño. Por otro lado,

en la PLS se debe limitar el espacio de solución de cada variable de diseño, lo

cual se logra mediante el uso de los límites móviles. Luego de esto se debe

aplicar un filtro con el fin de controlar la complejidad de la topología resultante

[19]; es decir, para evitar la aparición de miembros estructurales muy

pequeños, escala de grises y tablero de ajedrez [20], que hacen de la manufactura

un proceso difícil y costoso. Después se procede con la solución del

sub-problema lineal de optimización mediante el método de punto interior [21].

A partir de este punto se verifica el cumplimiento de algunos criterios de

convergencia, realizando iterativamente el procedimiento anterior hasta

alcanzarlos. Finalmente, si el resultado converge, la topología óptima es

graficada en una escala de grises.

En

este trabajo, la programación del MOT usando PLS se realiza en MATLAB®. Las

geometrías usadas son simples y por tal motivo se realizan y discretizan en

este software con mallas estructuradas. El MEF estático lineal es programado usando

EFs Q4 y el análisis de sensibilidad se realiza por el método adjunto [22].

Para los limites móviles se usa una regla heurística descrita en [23]. Por otro

lado, el filtro usado es el filtro espacial AWSF propuesto en [19]. Este filtro

es aplicado sobre los límites móviles con la ventaja de que los posibles

valores que puede tomar la pseudodensidad de cada EF esté relacionada con los

EFs vecinos, lo cual implica que 𝜌𝑒 no difiere mucho de sus

vecinos, disminuyendo el tablero de ajedrez y la dependencia del resultado con

la malla [20]. El tablero de ajedrez se genera cuando la variable de diseño en

una región varía entre 1 y 0 creando una rigidez ficticia [9]. Finalmente, el

criterio de convergencia en el algoritmo de optimización se basa en el valor de

la función objetivo 𝑢𝑜𝑢𝑡 de las últimas

tres iteraciones 𝑘, 𝑘 − 1 y 𝑘 − 2, donde

se mide si hay o no mejoramiento de dicha función siguiendo la siguiente regla

[24]:

donde

Δ𝑢 = 𝑢

= 𝑢 − 𝑢

− 𝑢 , Δ𝑢

, Δ𝑢 = 𝑢

= 𝑢 − 𝑢

− 𝑢 y 𝜀 es una tolerancia dada,

normalmente una fracción de la función objetivo cuando la estructura está completamente

sólida. Si la tolerancia no se alcanza antes de un número máximo de iteraciones

𝑘𝑚𝑎𝑥, entonces

el algoritmo termina. En las siguientes subsecciones se presenta el problema de

optimización topológica aplicado al diseño de MFs y el modelo de material SIMP.

y 𝜀 es una tolerancia dada,

normalmente una fracción de la función objetivo cuando la estructura está completamente

sólida. Si la tolerancia no se alcanza antes de un número máximo de iteraciones

𝑘𝑚𝑎𝑥, entonces

el algoritmo termina. En las siguientes subsecciones se presenta el problema de

optimización topológica aplicado al diseño de MFs y el modelo de material SIMP.

Fig. 3. Algoritmo del MOT usando PLS aplicado

al diseño de MFs.

2.2.1

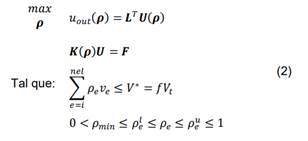

Formulación del problema de optimización

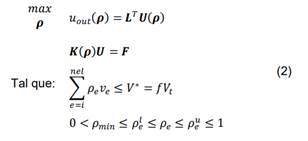

El

problema de optimización para el diseño de MFs se formula teniendo en cuenta

una carga estática 𝑭 aplicada externamente a la estructura capaz de deformarla

y generar un desplazamiento máximo 𝑢𝑜𝑢𝑡 en cierto

punto de ella. Luego, el problema de optimización en forma discreta se presenta

en la Ec. (2), donde 𝝆 es el vector de

variables de diseño, 𝑳 es un vector de ceros

con el valor de uno en la posición del grado de libertad (GDL) que se quiere maximizar

del vector de desplazamientos 𝑼, obtenido a partir del

MEF. La primera restricción del problema de optimización es la ecuación de equilibrio,

siendo 𝑲(𝝆) la matriz

de rigidez, la cual depende de las variables de diseño debido al modelo de

material SIMP [18], descrito en la sección 2.2.2. La segunda restricción

asegura que la topología final tenga un volumen 𝑉∗inferior al

volumen total del domino de diseño 𝑉𝑡, donde 𝑣𝑒 es el

volumen del EF𝑒, el término

𝑛𝑒𝑙 indica el

número total de EFs usados en la discretización de dicho dominio y 𝑓 es una

fracción (0 < 𝑓 < 1). Finalmente, la tercera restricción se

conoce como límites móviles, los cuales controlan la solución, donde 𝜌𝑒𝑙

y

𝜌𝑒𝑢

son

el límite móvil inferior y superior de la variable de diseño 𝜌𝑒

,

respectivamente.

Los

supuestos que están implícitos en este enfoque son un comportamiento elástico

lineal del material y pequeñas deformaciones en la estructura. Para controlar

la rigidez del MF resultante y grandes valores para 𝑢𝑜𝑢𝑡 que

resultaría en no linealidades geométricas, el MF se diseña considerando que en este

punto existe una resistencia al libre movimiento, modelado como un resorte (ver

Fig. 2), de tal forma que la rigidez de dicho resorte 𝑘𝑠 controla la

rigidez del MF [25]. Adicionalmente, el resorte sirve para “forzar” al

optimizador a conectar el material desde el anclaje hasta 𝑢𝑜𝑢𝑡 [2].

2.2.2

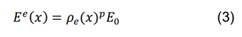

Modelo de material SIMP

El

modelo de material utilizado en este trabajo y uno de los más usados en la

implementación del MOT es el SIMP, el cual consiste en definir el valor de una propiedad

efectiva del material 𝐸𝑒 en cada uno

de los EFs del dominio discretizado 𝑥 en función de la pseudo-densidad

𝜌𝑒 y la

propiedad del material base

𝐸0 de la

siguiente manera [9]:

donde

𝜌𝑒 se

encuentra definida dentro del intervalo [𝜌𝑚𝑖𝑛, 1]. El

valor de 𝜌𝑚𝑖𝑛,

típicamente 10−3 , aparece con el fin de evitar inestabilidades numéricas en el

MEF e indica las partes estructurales sin significancia (vacio). Si 𝜌𝑒 = 1 se

tiene la propiedad del material base (𝐸 𝑒 = 𝐸0) y el EF

queda en la topología final (sólido). Los valores intermedios de 𝜌𝑒

generan

áreas gises en la topología, y por tanto, se usa el factor de penalización 𝑝 para

disminuir dicho efecto. Normalmente, se toma 𝑝 > 1 y 𝑝 < 10,

donde 𝑝 = 3 es un

valor típico.

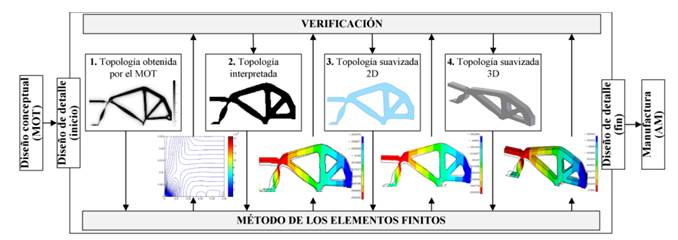

2.3

Diseño

de detalle

Debido

a que normalmente la topología producida por el MOT no es apta para su

manufactura por la escala de grises presente y los bordes poco suaves, a ésta

se le deben realizar algunas operaciones de posprocesamiento, las cuales

conforman la etapa de diseño de detalle. La Fig. 4 ilustra los pasos seguidos

en esta etapa hasta conseguir un MF apto para manufacturar. El primer paso

consiste en hacer una interpretación del diseño conceptual obtenido a partir

del MOT. La interpretación consta en decidir qué valores de las

pseudo-densidades se considerarán, es decir, que EFs quedarán en la estructura

final, y cuáles no. Esto se hace ya que usando el SIMP se pueden obtener seudodensidades

entre 𝜌𝑚𝑖𝑛 y 1, donde

los valores intermedios significan cualquier material diferente del material

base y del vacío, es decir, forma una estructura con diferentes materiales, lo

cual es muy complicado de manufacturar a menos que se utilicen técnicas avanzadas

para la fabricación de materiales compuestos como los funcionalmente gradados [26].

uego de la eliminación de la escala de grises, se obtiene una topología bien

definida, solo con regiones blancas y negras (black and white design). Sin

embargo, como dicha topología proviene de una discretización con EFs

rectangulares, los contornos de ésta son poco suaves (dientes de sierra).

El

problema de los dientes de sierra en la topología se soluciona suavizando los

bordes. En la suavización de la topología se usa un software CAD, particularmente,

en este trabajo se usó Solidworks®. Para realizar este procedimiento, la

topología interpretada es guardada en un formato de imagen. Luego, esta imagen

es importada al CAD, la cual generalmente no tiene las dimensiones correctas, con

lo que es necesario escalarla a las medidas requeridas. Una vez escalada la

imagen, el diseñador suaviza los contornos manualmente con curvas spline.

Finalmente, dicho modelo 2D suavizado se extruye uniformemente una profundidad

igual al espesor con el fin de crear el modelo 3D, el cual queda listo para su

manufactura. Cabe anotar que en el intermedio de cada etapa se hace un análisis

mediante el MEF de la topología actual del MF. Este análisis se hace con el fin

de detectar elementos estructurales sometidos a grandes esfuerzos y donde el

esfuerzo supere el limite elástico del material (el MF no se desea deformar

permanentemente para poderlo usar varias veces), la estructura debe ser

modificada engrosando dichos elementos. También se pueden hacer cambios a la

estructura con el fin de favorecer su desempeño y/o eliminar características de

difícil manufactura.

2.4

Fabricación

del prototipo por manufactura Aditiva

La

topología óptima posprocesada se fabrica en ABS (acrylonitrile butadiene

styrene) usando una impresora 3D Fortus 400mc mediante la técnica FDM (fused

deposition modeling). En la manufactura aditiva (AM, por sus siglas en inglés),

impresión 3D o prototipado rápido [27] del prototipo mediante FDM se crea la

pieza capa por capa de abajo hacia arriba, calentando y extruyendo un filamento

de material termoplástico de nivel de ingeniería (ABS). Dicha tecnología se

suele emplear para generar geometrías complejas como las resultantes del MOT y

piezas funcionales como prototipos y piezas de producción de bajo volumen [28].

Adicionalmente, este proceso de manufactura es adecuado ya que reproduce

fácilmente la geometría intrincada del MF tipo pinza obtenido mediante el MOT y

evita el fabricar los costosos moldes requeridos por métodos de manufactura de

polímeros convencionales como moldeo por inyección, extrusión o soplado.

3. RESULTADOS Y

DISCUSIÓN

La

solución al problema inicialmente planteado (Sección 2.1), según el modelo de

diseño Pahl y Beitz (ver Fig. 1), se presenta en esta sección, mostrando los

resultados de las diferentes etapas.

3.1

Diseño

conceptual del MF tipo pinza

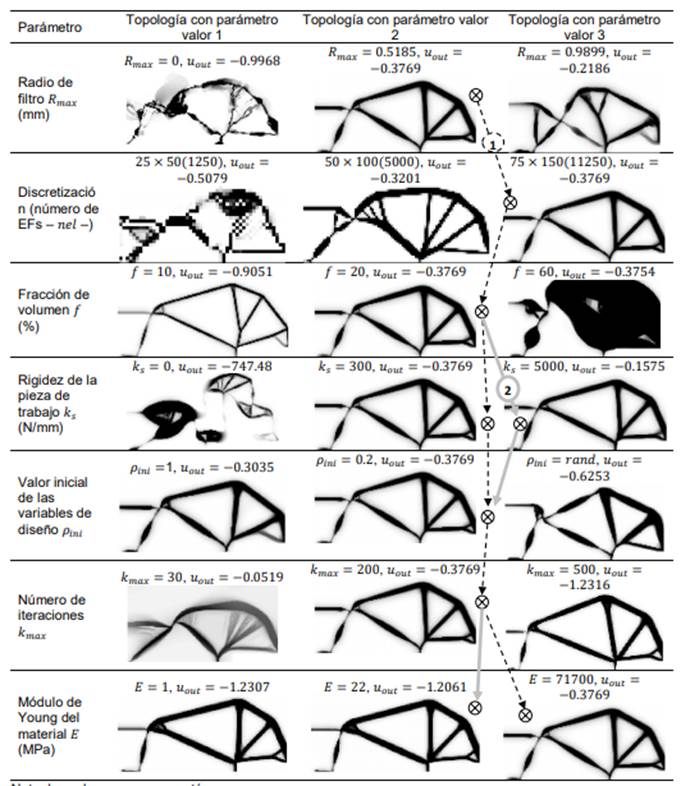

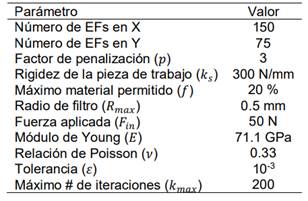

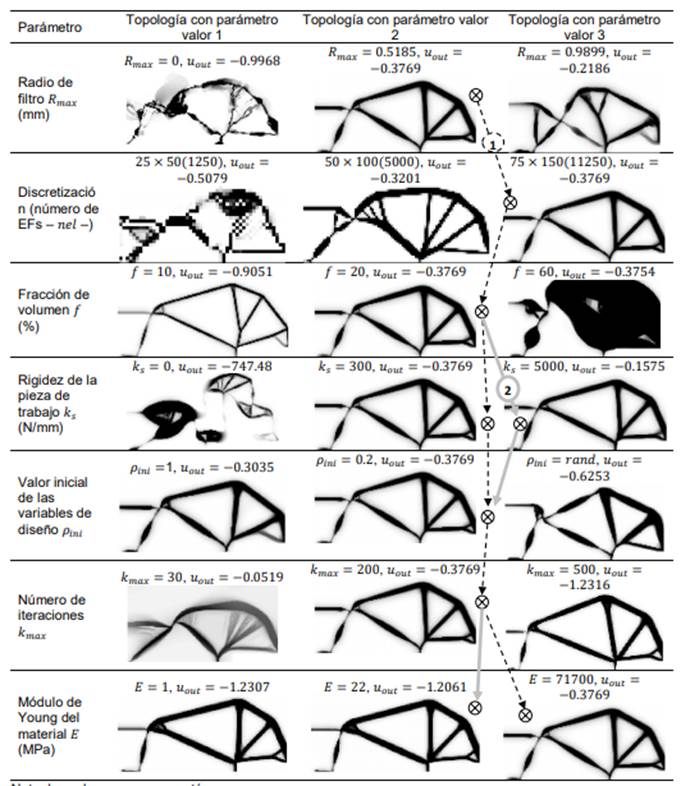

En

el MOT existen diversos parámetros de entrada los cuales afectan la topología

final, es decir, cada grupo de parámetros produce una topología diferente, por

lo que es común hacer un estudio de éstos y definir cuáles son los más

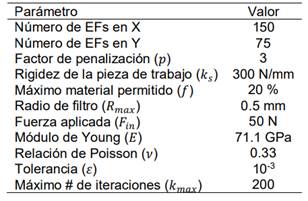

apropiados para un problema específico [23]. En la Tabla 2 se hace una

comparación considerando tres valores diferentes para el tamaño del filtro, la

calidad de la malla, la cantidad disponible y el tipo de material, la

rigidez

de la pieza de trabajo en el punto de salida, el valor inicial de las variables

de diseño y el número de iteraciones máximas permitidas. Cuando el parámetro no

varía, se considera el valor dado en la Tabla 1.

Fig. 4. Procedimiento seguido

en la etapa de diseño de detalle para el desarrollo de MFs mediante el MOT

Tabla

1.

Parámetros de diseño usados en el MOT.

De

la Tabla 2 se observa lo siguiente:

·

Cuando

no hay filtro (𝑅𝑚𝑎𝑥 = 0), el MOT

presenta problemas de tablero de ajedrez y miembros estructurales delgados,

pero un valor alto para 𝑅𝑚𝑎𝑥 (más de 8 EFs

dentro del radio de filtro) incrementa la escala de grises.

·

La

discretización es mejor entre más EFs se usen, ya que aumenta la definición de

los bordes y asegura la convergencia del MEF, pero el costo computacional

incrementa exponencialmente con el número de EFs [5]. No se observa

independencia de malla porque se usó el mismo tamaño de filtro en los tres

casos, lo cual implica que para el caso I (𝑛𝑒𝑙 = 1250) y II (𝑛𝑒𝑙 = 5000) no

actúa dicho filtro debido al tamaño del EF.

·

Si

𝑓 es pequeña, la

topología es similar a una estructura tipo cercha, pero si 𝑓 es grande, el

material es desperdiciado acumulándose en zonas que no aportan al desempeño del

MF.

·

Cuando

no se usa el artificio de un resorte en el GDL a maximizar, la topología es tan

flexible que alcanza desplazamientos irreales (𝑢𝑜𝑢𝑡 = −747.48 mm).

Por el contrario, cuando 𝑘𝑠 → ∞, 𝑢𝑜𝑢𝑡 → 0.

·

Debido

a que la PLS usa un valor inicial para 𝝆, el resultado depende

de cual se tome, y por ser un proceso iterativo, el resultado final es

distinto.

·

El

número máximo de iteraciones permitido es un compromiso entre el tiempo de

cómputo y la resolución de la topología, ya que para pocas iteraciones (𝑘𝑚𝑎𝑥 = 30) ésta aun

parece no estar definida y usando muchas iteraciones (𝑘𝑚𝑎𝑥 =500) la

ganancia es poca a costa de un tiempo adicional de simulación, que generalmente

es alto en comparación con un número intermedio de iteraciones (𝑘𝑚𝑎𝑥 = 200).

·

El

material no es influyente en la topología, ya que se comparó el módulo de Young

del ABS (𝐸 =20 𝑀𝑃𝑎) con el del

aluminio (𝐸 = 71.7 𝐺𝑃𝑎) y las diferencias

no son significativas haciendo una inspección visual a la topología. Esto

indica que se puede diseñar la topología de manera general con el MOT sin

incluir propiedades reales del material. De hecho, en la literatura se

encuentra que normalmente asumen un 𝐸 = 1 [29].

El

material no es influyente en la topología, ya que se comparó el módulo de Young

del ABS (𝐸 = 20 𝑀𝑃𝑎) con el del

aluminio (𝐸 = 71.7 𝐺𝑃𝑎) y las diferencias

no son significativas haciendo una inspección visual a la topología. Esto

indica que se puede diseñar la topología de manera general con el MOT sin

incluir propiedades reales del material. De hecho, en la literatura se

encuentra que normalmente asumen un 𝐸 = 1 [29].

La

Tabla 2 se asemeja al diagrama morfológico comúnmente usado en los modelos de

diseño tradicionales para la generación de alternativas de solución. De hecho,

en dicha tabla se presentan dos alternativas, la 1ª se identifica con líneas

punteadas, mientras que la 2ª con líneas sólidas. La selección de los

parámetros se basa en aquellos que producen la mejor topología en términos de

menor escala de grises, mejor definición de bordes y menor tiempo de cómputo.

Para el MF tipo pinza diseñado en este trabajo se selecciona la 1ª alternativa

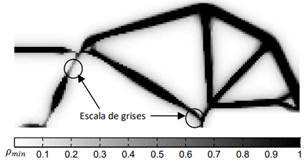

(ver Fig. 5), aunque algunas regiones de la estructura poseen escala de grises.

Fig.

5.

Topología óptima obtenida por el MOT.

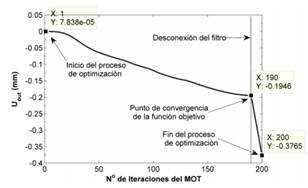

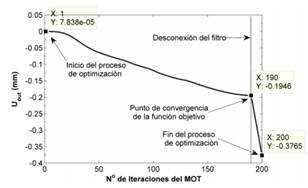

La

Fig. 6 muestra la curva de convergencia de la función objetivo. Cuando el MOT

empieza su proceso iterativo, el desplazamiento en el punto de salida 𝑢𝑜𝑢𝑡 es

prácticamente igual a cero. Como el objetivo es maximizar 𝑢𝑜𝑢𝑡 en dirección

–Y cuando una fuerza en dirección horizontal 𝐹𝑖𝑛 (positiva del eje

X) es aplicada (ver Fig. 2), el MOT lo hace en las siguientes iteraciones.

Fig. 6. Curva de convergencia

de la función objetivo.

En

la iteración 190 el MOT converge, ya que el valor de 𝑢𝑜𝑢𝑡 no cambia

significativamente en las tres últimas iteraciones. Cuando se alcanza la convergencia,

el MOT realiza 10 iteraciones más, pero con el filtro desconectado con el fin

de disminuir la escala de grises. Se observa una mejoría en la función objetivo

cuando el filtro se desconecta, ya que las regiones grises disminuyen. Las

zonas grises son consecuencia del SIMP y del filtro y es material compuesto

(con módulos de Young desde 7.17 × 10−5 𝑃𝑎 para los EFs

con 𝜌𝑒 = 𝜌𝑚𝑖𝑛 hasta 7.17 ×

109 𝑃𝑎 para los EFs

con 𝜌𝑒 = 1) que

aumenta la rigidez del MF. Por lo tanto, al eliminar estas zonas se espera que

la topología tenga mayor flexibilidad.

Tabla

2.

Estudio de variación de parámetros en el MOT para el diseño de un MF (diagrama

morfológico)

Nota: los valores para 𝑢𝑜𝑢𝑡 están en mm.

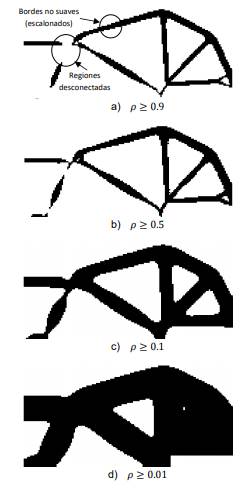

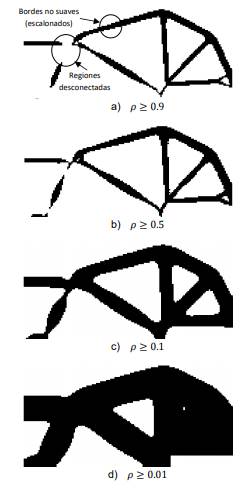

Fig. 7. Topologías con

posprocesamiento básico considerando diferentes valores de threshold.

3.2

Diseño

de detalle del MF tipo pinza

Un

procedimiento simple para eliminar la escala de grises es hacer que los EFs

cuyas pseudodensidades estén por debajo de un valor definido por el diseñador

(threshold) sean retirados del diseño, y los que estén por encima de ese valor

se consideran iguales a uno (1), es decir, llenos del material base (ver paso 1

al 2 en la Fig. 4). Este posprocesamiento es aplicado a la topología de la Fig.

5 y los resultados se muestran en la Fig. 7 donde se genera un diseño totalmente

definido (blanco/negro). Se observa que la topología queda con miembros

estructurales desconectados cuando threshold > 0.5. Por debajo de este valor

los miembros se conectan, además, se disminuye la complejidad de la geometría

ya que desaparecen algunos agujeros pequeños y los miembros de la estructura se

engruesan, lo cual significa que la manufactura es menos compleja y, por lo

tanto, menos costosa. Sin embargo, si se consideran los EFs con

pseudo-densidades muy pequeñas, los agujeros obtenidos por el MOT tienden a

desaparear y la estructura se vuelve más rígida, disminuyendo el desempeño del

MF.

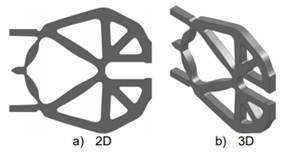

Aunque

con el posprocesamiento básico se logra obtener diseños completamente

definidos, sus bordes no son suaves, lo cual representa un sobrecosto a la hora

de manufacturarlos, además de que pueden ser concentradores de esfuerzos. Estos

bordes en forma de escaleras (dientes de sierra) se eliminan mediante curvas suaves

a trozos como los splines, a pesar de que existen técnicas más avanzadas como

la optimización de forma, ésta incrementa la dificultad del diseño [30]. La suavización

de los bordes se realizó con el software Solidworks® mediante curvas splines de

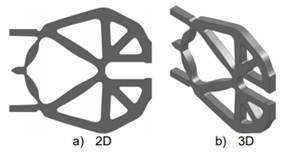

forma manual (ver paso 2 al 3 en la Fig. 4). La Fig. 8a) muestra la topología

completa y suavizada, proveniente de la Fig. 7c), puesto que es la mejor definida,

sin problemas de miembros estructurales desconectados ni exceso de material.

Debido a la naturaleza 3D de los objetos en la vida real, la topología 2D

suavizada se le da un espesor de 3mm, obteniéndose la topología 3D como se

indica en la Fig. 8b) (ver paso 3 al 4 en la Fig. 4). Se observa que con este

posprocesamiento adicional sobre la topología (suavizado de bordes), la

complejidad de su manufactura se ha reducido aún más. Es por ello que el MOT se

considera una técnica para obtener ideas previas del diseño conceptual, ya que

por lo regular sus resultados requieren de la intervención posterior del diseñador

(diseño de detalle).

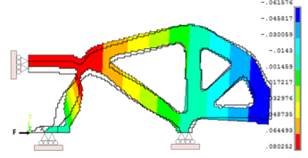

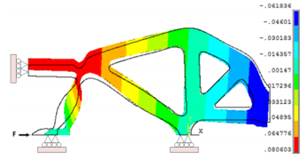

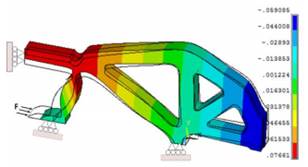

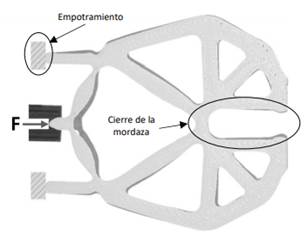

Con

el objetivo de verificar el desempeño de las topologías modificadas por los

posprocesamientos realizados, así como comparar y evaluar su desplazamiento en

el punto deseado (𝑢𝑜𝑢𝑡), éstas son simuladas

en el software comercial de elementos finitos ANSYS®, con las mismas suposiciones

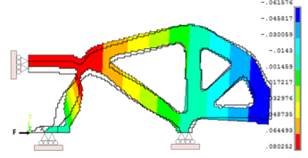

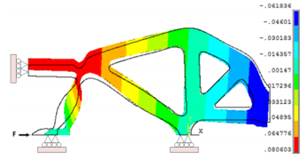

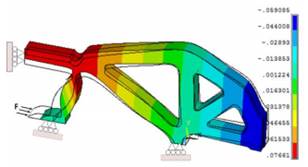

realizadas en MATLAB® (análisis estático lineal y esfuerzo plano). La Fig. 9

muestra

los

desplazamientos nodales en dirección Y para los tres posprocesamientos

realizados a la topología original. La Fig. 9a) muestra la simulación de la topología

proveniente de la Fig. 7c) en donde se usó 11.250 EFs Q4 (PLANE42). La Fig. 9b)

muestra la simulación de la topología 2D suavizada (Fig. 8a), en donde se usó

una malla con 498.712 EFs PLANE42, la cual aseguró la convergencia del MEF. La

Fig. 9c) muestra la simulación de la topología 3D suavizada (Fig. 8b) usando

EFs prismáticos con tres GDL por nodo (SOLID45) con un total de 1.016.430 EFs, garantizando

la convergencia del MEF. En las tres simulaciones se comprueba que el

desplazamiento en el punto de interés (ver Fig. 2) es el máximo y en la

dirección adecuada, lo cual verifica el resultado del MOT.

Fig. 8. Topología suavizada

mediante curvas splines (geometría completa del MF tipo pinza).

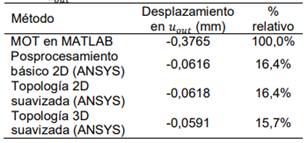

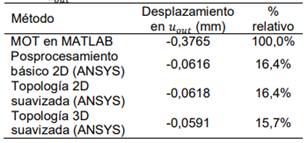

La

Tabla 3 muestra los valores numéricos de 𝑢𝑜𝑢𝑡 obtenidos a

partir de las simulaciones en ANSYS® y en donde se compara con el valor

original obtenido por el MOT en MATLAB®. En dicha tabla se observa que la

topología obtenida con el MOT en MATLAB® presenta un desplazamiento alto

comprado con los demás (considerado el 100%), lo cual se debe a que en los

posprocesamientos hubo un engrosamiento de los miembros estructurales, haciendo

más rígido al MF. Cuantitativamente, al eliminar por completo la escala de

grises de la topología original tomando todos los EFs cuyas pseudo-densidades

estén por encima de 0.1 (ver Fig. 7c), el desplazamiento disminuye aprox. un

84%. Consecuentemente, en los diseños blancos/negros a pesar de tener cambios

significativos como la forma de los contornos (suavizado de bordes) y/o de

aumento de la dimensión (2D a 3D), estos factores no parecen alterar

significativamente el desempeño del MF, lo que se ve reflejado en 𝑢𝑜𝑢𝑡. Por lo tanto,

con el fin de evitar un deterioro en el desempeño de las estructuras diseñadas

mediante el MOT al ser posprocesadas, es necesario usar técnicas que eliminen,

o por lo menos, disminuyan los EFs con materiales intermedios (escala de

grises) y así eliminar (disminuir) el posprocesamiento.

a) Simulación de la topología 2D con posprocesamiento

básico (obtenida de la Fig. 7c).

b) Simulación de la topología 2D suavizada (obtenida

de la Fig. 8a).

c) Simulación de la topología suavizada 3D (obtenida

a partir de la Fig. 8b).

Fig.

9.

Desplazamientos verticales (Y) en la parte simétrica de la pinza obtenidos con

ANSYS®.

3.3

Manufactura

del prototipo

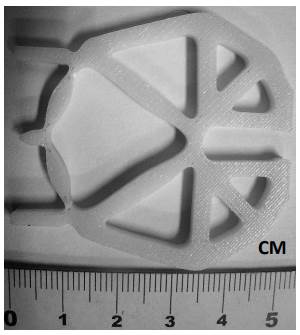

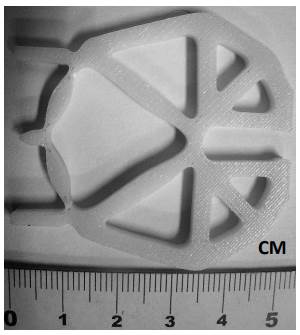

En

la Fig. 10 se muestra un prototipo funcional de la topología 3D (ver Fig. 9c)),

el cual es manufacturado como se indicó en la sección 2.4. Un prototipo funcional

es capaz de mostrar las características y patrones de comportamiento del

producto final, aun cuando no dé valores exactos de su comportamiento. La Fig.

11 muestra una superposición de imágenes del prototipo sometido a una carga 𝐹 y sin ella,

donde se verifica el comportamiento adecuado del MF tipo pinza. Se observa que

bajo la acción de la carga 𝐹 la estructura del MF

se deforma y se cierra la mordaza de la pinza, lo cual era lo esperado. Sin

embargo, el desplazamiento es pequeño debido a varios factores. Uno de ellos se

debe a que la impresión del prototipo con el ABS se hace por capas con finas líneas

del polímero entrecruzadas, lo cual rigidiza la pieza. Otro factor que influye

en el desempeño del prototipo son el tipo de condiciones de fronteras, ya que

difieren un poco las usadas en el modelo (rodillos) y las del prototipo

(empotramiento). Finalmente, debido al orden de los desplazamientos del MF,

éstos se recomiendan para uso en la escala micro y nano.

Tabla

3.

Desplazamientos en el punto de salida de interés 𝑢𝑜𝑢𝑡.

4. CONCLUSIONES

El

diseño de un MF tipo pinza abordado mediante el modelo de diseño tradicional de

Pahl y Beitz resulta adecuado, ya que disminuye el ensayo y error, sistematiza

el proceso y conduce a diseños más fiables y en menor tiempo.

Con

el fin de disminuir la heurística en el modelo de diseño considerado, se usa el

MOT. El MOT es un método de optimización que permite el diseño conceptual de

MFs de forma rápida y con resultados adecuados. Tan general es el método que

con solo cambiar el dominio de diseño y condiciones de carga y frontera, se

puede obtener diseños más complejos y novedosos desde el punto de vista de su geometría.

Además, el MOT puede ser usado en diversidad de problemas y no solo en el de maximizar

el desplazamiento, como se hizo en este trabajo.

La

etapa de diseño de detalle en el modelo de Pahl y Beitz se lleva a cabo con una

serie de posprocesamientos aplicados a la topología y que disminuyen la

complejidad de la misma haciéndola apta para su posterior manufactura por

prototipado rápido.

Un

prototipo funcional impreso en ABS con una impresora 3D se obtuvo, con el cual

se verificó el adecuado funcionamiento del MF tipo pinza y concluyó el modelo

de diseño abordado con una correcta solución al problema inicialmente planteado.

La

integración de tecnologías de punta, como lo es el MOT y la manufactura aditiva

dentro de un modelo de diseño tradicional, hacen que éste sea más eficiente, se

generen diseños óptimos y se reduzca costos en el proceso de diseño, puesto que

el tiempo de desarrollo del producto disminuye, se puede ahorrar material en la

manufactura y la elaboración de planos en el diseño de detalle ya no es

necesario.

5.

AGRADECIMIENTOS

El

primer autor agradece a la Universidad Nacional de Colombia por la financiación

de su maestría durante el 2011 y 2012 con el programa “Beca Estudiantes

Sobresalientes de Posgrado”, con la cual se desarrolló parte de este trabajo.

El segundo autor agradece a Colciencias el financiamiento parcial de su

maestría con el Programa Jóvenes Investigadores 2011.

Fig. 10. Prototipo funcional

en ABS del MF tipo pinza fabricado con manufactura aditiva (FDM).

Fig. 11. Prototipo funcional

del MF tipo pinza. Gris claro: estructura sin carga. Gris oscuro: estructura cargada

y deformada.

6. Referencias Bibliográficas

[1]

Kota, S., Compliant systems using monolithic mechanisms, Smart Mater. Bull., 3,

7–10, 2001.

[2]

Howell, L.L., Magleby, S. P. y Olsen, B. M., Handbook of compliant mechanisms,

John Wiley & Sons, United Kingdom, 2013.

[3]

Gad-el-Hak, M., The MEMS handbook, 2a ed. Taylor & Francis, Boca Raton,

FL., 2006.

[4]

Vogel, S., Cats’ paws and catapults: mechanical worlds of nature and people. WW

Norton & Co., New York, 1998.

[5]

Ramírez-Gil, F.J., Diseño óptimo de micromecanismos tridimensionales con actuación

lectrotérmica utilizando optimización topológica y unidades de procesamiento

gráfico (GPU) [Tesis de maestría], Medellín, Colombia, Universidad Nacional de

Colombia, 2013.

[6]

Sepúlveda-Orozco, E. Diseño de un colector de energía piezoeléctrico (energy

harvesting) mediante optimización topológica que maximice la transformación de

energía mecánica en eléctrica generada por un ser humano al caminar”, [Tesis de

maestría], Medellín, Colombia, Universidad Nacional de Colombia, 2015.

[7]

Lobontiu, N., Compliant mechanisms: design of flexure hinges, CRC Press, Boca

Raton, 2003.

[8]

Smith, S.T., Flexures: elements of elastic mechanisms, Gordon & Breach, Amsterdam,

2000.

[9]

Bendsøe, M.P. y Sigmund, O., Topology optimization: theory, methods, and

applications, Springer, 2 a Ed., Berlin, 2003.

[10]

Pahl, G., Beitz, W., Feldhusen, J. y Grote, K.H., Engineering design: a

systematic approach, Springer, London, 2007.

[11]

Ma, Z.D., Wang, H., Kikuchi, N., Pierre, C. y Raju, B. Experimental validation

and prototyping of optimum designs obtained from topology optimization, Struct.

Multidiscip. Optim., 31, (5), 333–343, 2006.

[12]

Cross, N., Engineering design methods: strategies for product design, Wiley,

New York, 2000.

[13]

Narváez, C.A. y Garzón-Alvarado, D.A., Síntesis topológica de mecanismos

flexibles para aplicaciones biomédicas, Rev. Cuba. Investig. Bioméd., 29 (1),

1–16, 2010.

[14]

Napieralski, A., Napieralska, M., Szermer, M. y Maj, C., The evolution of MEMS

and modelling methodologies, Int. J. Comput. Math. Electr. Electron. Eng., 31

(5), 1458–1469, 2012.

[15]

Deepak, S.R., Dinesh, M., Sahu, D.K. y Ananthasuresh, G.K., A comparative study

of the formulations and benchmark problems for the topology optimization of

compliant mechanisms, J. Mech. Robot., 1(1), 1–8, 2008.

[16]

Howell, L. y Midha, A., Parametric deflection approximations for initially

curved, largedeflection beams in compliant mechanisms, en ASME Design

Engineering Technical Conferences, Irvine, California, USA, 1996.

[17]

Ananthaturesh, G.K., Kota, S. y Gianchandani, Y., A methodical approach to the

synthesis of compliant micromechanisms. En: V IEEE SolidState ensors and

Actuators Workshop, Hilton Head Island, SC, USA, 189–192,1994.

[18]

Bendsøe, M. y Sigmund, O., Material interpolation schemes in topology

optimization, Arch. Appl. Mech., 69 (9), 635–654, 1999.

[19]

Cardoso, E.L. y Fonseca, J.S.O., Complexity control in the topology

optimization of continuum structures, J. Braz. Soc. Mech. Sci. Eng., 25 (3), 293–301,

2003.

[20]

Sigmund O. y Petersson, J., Numerical instabilities in topology optimization: A

survey on procedures dealing with checkerboards, eshdependencies and local

minima, Struct. Optim., 16 (1), 68–75, 1998.

[21]

Zhang, Y., Solving large-scale linear programs by interior-point methods under

the Matlab environment, Optim. Methods Softw., 10 (1), 1– 31, 1998.

[22]

Haftka, R.T. y Gürdal, Z., Elements of structural optimization, Springer, 3a

ed., 1992.

[23]

Ramírez, F., Sepúlveda, E. y Montealegre, W., Diseño de mecanismos flexibles

mediante el método de optimización topológica. En: Métodos numéricos y sus

aplicaciones en diferentes áreas, Cali, Colombia, UAO, 545– 552, Agosto, 2013.

[24]

Tovar, A., Optimización topológica con la técnica de los autómatas celulares

híbridos, Rev. Int. Métod. Numér. Para Cálculo Diseño En Ing., 21 (4), 365–383,

2005.

[25]

Sigmund, O., On the design of compliant mechanisms using topology optimization,

Mech. Struct. Mach., 25 (4), 493–524, 1997.

[26]

Vatanabe, S.L., Montealagre, W. y Silva, E.C.N., Modeling of functionally

graded materials. En: Comprehensive materials processing, Elsevier, 261–282,

2014.

[27]

Gibson, I., Rosen, D. y Stucker, B., Additive manufacturing technologies: 3D

printing, rapid prototyping, and direct digital manufacturing, Springer, New

York, 2015.

[28]

Stratasys Ltd, How FDM 3D Printing Works.Disponible en: http://www.stratasys.com/3dprinters/technologies/fdm-technology. [Consultado

el 07-sep-2016].

[29]

Sigmund, O., A 99 line topology optimization code written in Matlab, Struct.

Multidiscip. Optim., 21 (2), 120–127, 2001.

[30]

Méndez-Algarra, G.A. y Tovar, A., Integrating topology and shape optimization:

a way to reduce weight in structural ship design, Ship Sci. Technol., 3 (5),

83–92, 2009.

![]()

![]() = 𝑢

= 𝑢![]() − 𝑢

− 𝑢![]() , Δ𝑢

, Δ𝑢![]() = 𝑢

= 𝑢![]() − 𝑢

− 𝑢![]() y 𝜀 es una tolerancia dada,

normalmente una fracción de la función objetivo cuando la estructura está completamente

sólida. Si la tolerancia no se alcanza antes de un número máximo de iteraciones

𝑘𝑚𝑎𝑥, entonces

el algoritmo termina. En las siguientes subsecciones se presenta el problema de

optimización topológica aplicado al diseño de MFs y el modelo de material SIMP.

y 𝜀 es una tolerancia dada,

normalmente una fracción de la función objetivo cuando la estructura está completamente

sólida. Si la tolerancia no se alcanza antes de un número máximo de iteraciones

𝑘𝑚𝑎𝑥, entonces

el algoritmo termina. En las siguientes subsecciones se presenta el problema de

optimización topológica aplicado al diseño de MFs y el modelo de material SIMP.

![]()