1. INTRODUCCIÓN

El uso de las bolsas plásticas en los supermercados y tiendas de conveniencia emergió como práctica comercial y logística desde la década de los años 70 del siglo pasado. Esta práctica fue introducida por las grandes superficies como una respuesta a la necesidad de empaque para el transporte por parte de los consumidores [1]. El incremento en la participación de bolsas plásticas de origen petroquímico se soportó en su menor peso, mayor resistencia a la corrosión, impermeabilidad y a la facilidad de procesamiento a gran escala. Desafortunadamente para la época de los años 70, la conciencia ambiental estaba lejos de ser considerada en la toma de decisiones en las organizaciones, por lo que no permitió que se hiciera una rigurosa evaluación de los impactos ambientales de la introducción de la industria petroquímica en el mercado global de las bolsas. Como resultado de su gran longevidad y su amplio uso, el manejo de los desechos plásticos se ha convertido en un problema ambiental de escala mundial [2]. Existe una gran problemática cuando los desechos plásticos entran en los ambientes naturales, impactando gravemente a la fauna y flora. [1,3]

Los polímeros biológicos como materia prima para la elaboración de bolsas han emergido como una solución a la problemática ambiental generada por la longevidad de las bolsas plásticas petroquímicas, gracias a su biodegradabilidad y propiedades de compostación; sin embargo, por el hecho de ser de naturaleza biológica no garantiza generar menores impactos ambientales, ya que se tienen que evaluar los impactos en todas las fases o etapas del proceso productivo de las bolsas, en donde las etapas de producción agrícola y/o forestal a gran escala requieren del uso de sustancias químicas como agroquímicos [4].

Los biopolímeros presentan una reducción en unas cargas ambientales, pero están lejos de ser una solución perfecta en este momento, ya que a la luz de las prácticas agrícolas actuales utilizadas para su producción, a menudo, tienen significativos impactos ambientales y la energía requerida puede ser más alta que la utilizada en la fabricación de polímeros petroquímicos [1].

El Análisis de Ciclo de Vida es una herramienta de gestión ambiental que permite evaluar los impactos ambientales en todas las etapas del proceso productivo de obtención de un bien o servicio, bajo este referente es ampliamente utilizado desde los años ochenta para la evaluación de impactos ambientales con el objetivo de identificar puntos calientes en el proceso, implementar acciones de mitigación y definir estrategias de mejora de desempeño ambiental en los procesos. En cada etapa se calculan las entradas (en términos de materias primas y de energía) y salidas (en términos de emisiones al aire, agua y residuos sólidos) y se totalizan para todo el ciclo de vida. Estas entradas y salidas se traducen en emisiones ambientales y estas en consecuencias ambientales mediante metodologías de evaluación de impactos, tales como: cambio climático, eutrofización, acidificación, toxicidad humana y en ecosistemas, entre otros. La sumatoria de estos impactos ambientales representa el efecto total al ambiente del ciclo de vida del producto y/o servicio. Los resultados finales pueden ser presentados en categorías de impacto o agrupados en categorías de daño [5].

Khoo y otros (2010) [4] evaluaron la huella de carbono en los procesos de producción de bolsas plásticas de origen petroquímico y de origen biológico, identificando el marcado efecto que tienen los escenarios energéticos de producción sobre los impactos ambientales del proceso. Estudios desarrollados en la década de los 90 muestran una huella de carbono (Kg CO2 eq/kg de resina) de 3.4, 2.5, y 3.0 para los procesos de producción de polipropileno PP, polietileno de alta y baja densidad HDEP y LDEP [6]; para estos mismos materiales, estudios mas recientes determinaron una huella de carbono de 3.53, 2.51 y 3.40 respectivamente [7].

Esta investigación tiene como propósito hacer la evaluación ambiental del proceso de producción de bolsas a partir de PP, ácido poli láctico “PLA”, celulosa y HDPE utilizando la herramienta de análisis de ciclo de vida, para determinar la alternativa de menor impacto, utilizando el software Umberto NX LCA y tomando información primaria para balances de masa y energía para el material PP de una empresa petroquímica Colombiana y un productor industrial de bolsas de la ciudad de Medellín Colombia e información secundaria del ECOINVENT 3.0 para los procesos de elaboración de bolsas para los materiales HDEP, celulosa y PLA.

2. MATERIALES Y METODO

Para la realización del análisis de ciclo de vida del producto se utilizó la metodología internacional publicada por la ISO14040 [8] y la ISO14044 [9]; la cual define el análisis de ciclo de vida en cuatro pasos: definición de objetivos y alcance, análisis de inventario, evaluación de impacto ambiental de producto y la Interpretación.

La unidad para el análisis es la bolsa elaborada para empacar y transportar productos agrícolas de las asociaciones de productores del municipio de Rionegro Antioquia. Para poder comparar cada uno de los diferentes procesos de elaboración, la unidad funcional para el presente estudio fue 1kg de empaque primario (bolsas). Los límites del sistema enmarcan todos los procesos utilizados desde la extracción de materias primas hasta la disposición final en relleno sanitario.

Los tipos de materiales utilizados como materia primas en los procesos de elaboración de las bolsas plásticas fueron el polipropileno (PP), polietileno de alta densidad (HDPE), ácido poli láctico (PLA) y celulosa. La asignación de cargas ambientales a subproductos se realiza en asignación másica y económica. Las categorías de impacto seleccionadas en este estudio fueron las relacionadas con calentamiento global, reducción de capa de ozono, acidificación, formación de óxidos fotoquímicos y toxicidad humana.

Análisis de Inventario

Para la evaluación de la huella de carbono del proceso de elaboración de bolsas de polipropileno fueron tomados los datos primarios en una empresa de petroquímica colombiana y una empresa fabricante de bolsas en la ciudad de Medellín Colombia; la información para los otros impactos evaluados en la investigación se tomaron de la literatura y de la base de datos Ecoinvent 3 [10]. La información de las fases de extracción de crudo, transporte y refinación fueron tomadas como datos secundarios. Para los sistemas de bolsas de HDPE, PLA y celulosa se tomaron datos secundarios y los datos de las bases del Ecoinvent 3.

Evaluación de Impactos en el ciclo de Vida

En esta investigación se utilizaron los métodos de evaluación de impacto: CML2001, Eco-indicador 99 y ReCiPe. Los análisis fueron calculados utilizando el software Umberto NXT LCA y la base de datos Ecoinvent 3.

3. RESULTADOS Y DISCUSIÓN

3.1. Definición de objetivos y alcance

La producción de bolsas exige el uso de una gran cantidad de recursos y energía causando afectaciones de tipo ambiental relacionadas con procesos extractivos de materias primas no renovables y problemáticas con la disposición final de las bolsas después de su uso.

Los impactos ambientales asociados a los sistemas de empaques y su repercusión en los ecosistemas son razones para evaluar el ciclo de vida de los procesos de elaboración de bolsas a partir de diferentes materias primas, permitiendo determinar a las asociaciones de productores de Rionegro usar el material de elaboración de bolsas de menor impacto ambiental.

3.2. Sistema a estudiar

En la figura 1 se esquematiza las etapas del proceso que son consideradas como objeto de análisis del ciclo de vida del proceso de elaboración de bolsas a partir de la industria petroquímica. Se identifica la fase de materias primas que incluye los procesos de extracción de crudo, la refinación y la polimerización, la fase de proceso desarrollada por el convertidor industrial del polímero en bolsas plásticas, la fase de uso de la bolsa, su uso por los clientes y por último su disposición final.

Por manejo de confidencialidad de la información no se muestran los análisis de inventarios de masa y energía del proceso de polimerización en planta nacional de polipropileno.

Figura 1. Sistema de producción de bolsas plásticas de origen petroquímico (PP y HDPE). Elaboración propia utilizando el software Umberto.

El proceso de producción de bolsas a partir de biopolímeros se diferencia del proceso de producción a partir de resinas, en el desarrollo de actividades propias del sector agrícola y/o forestal, como son: preparación de terrenos, siembra, mantenimiento del cultivo, cosecha, transformación biológica en el caso del PLA y transformación química en el caso de celulosa.

Las etapas de proceso de conversión industrial de la resina y/o biopolímero en bolsa, uso y disposición final son iguales para los dos procesos de producción.

3.3. Categoría de impacto gases de efecto invernadero para 1 kg de polipropileno en gránulos

Después de haber procesado la información del inventario de entradas y salidas del proceso de una empresa petroquímica colombiana utilizando el software Umberto NXT LCA; se identificó que el proceso denominado materias primas (producción de polipropileno en forma de gránulos) aporta un 95% de la huella de carbono del proceso de producción de la bolsa, mientras el consumo de electricidad en el proceso del fabricante de bolsas aporta sólo un 3% de la huella.

El proceso de producción de gránulos de PP genera 1.56 kg CO2 eq/kg resina, un valor inferior al dato secundario reportado en las bases de datos del ECOINVENT “polypropylene, granulate at plant [RER]” que es de 1.98kg CO2/kg resina y 2.17 Kg CO2/kg resina reportado por la sociedad Australiana de análisis de ciclo de vida [11]. El proceso de producción de polipropileno analizado tiene una huella de carbono 20% inferior al estándar internacional, lo que se podría sustentar en el uso eficiente de energía y en que la electricidad en Colombia se genera en un 64% a partir de hidroeléctricas [12], fuente de electricidad con menor huella que otras fuentes como centrales térmicas.

En la figura 2 se muestran los flujos de carbono del proceso de producción de polipropileno, se puede observar que el 77% los flujos de carbono de materias primas provienen del propileno refrigerado, siendo la materia prima con mayor asignación de flujos de carbono, este flujo cuantifica la contribución de los procesos extractivos y de transporte del crudo.

3.4. Análisis de ciclo de vida para bolsa de PP en Colombia

En la figura 3 se identifican tres fases del proceso de producción de la bolsa de PP; la primera fase tiene que ver con las cargas asociadas a la producción de los gránulos de PP y su transporte hasta el convertidor en Medellín desde el lugar de producción; la segunda fase tiene que ver con los procesos de fabricación de bolsas: extrusión de los gránulos de PP, su sellado y troquelado; y por último la tercera fase que involucra el transporte de las bolsas hasta Rionegro, su uso por las asociaciones/clientes y la disposición final en relleno sanitario.

Figura 2. Diagrama Sankey con flujos de carbono para 1kg Polipropileno. Elaboración propia utilizando el software Umberto NXT LCA

Figura 3. Diagrama Sankey con los flujos de carbono del Proceso de elaboración de bolsa PP Unidad Funcional 1 Kg. Elaboración propia utilizando el software Umberto NXT LCA

Se observa en la figura 3 que la obtención de materias primas (gránulos de PP) es la fase más determinante en las emisiones de carbono para la producción de bolsas a partir de PP (conversión industrial). El cálculo de la huella de carbono como indicador de impacto de la categoría de calentamiento global para el proceso de producción de 1 Kg bolsas de PP (Cradel to grave) asigna una carga de 1.97 kg CO2 eq, referidos a 1.56 Kg CO2 eq a la materia prima (proceso producción de gránulos de PP), 0.19 Kg CO2 eq del proceso de transporte de la planta de producción del polímero al convertidor y 0.22 kg de CO2 eq del proceso de extrusión.

El aporte de la materia prima incluido el transporte a la planta del convertidor representa el 88.8% de la carga ambiental de huella de carbono del proceso de producción de bolsas de PP a las condiciones estudiadas. Este resultado es inferior en 1.52 kg de CO2 frente a los resultados de la asociación europea de plásticos [13] y 1.42 Kg de CO2 evaluados por Frischeknecht y Suter [6] y muy similar a los reportes de Muthu y otros [14] en la evaluación para bolsas plásticas en China (1.95 kg CO2 eq) e India (1.93 Kg CO2 eq). El valor de huella de carbono calculado en este proyecto es inferior gracias al mix energético colombiano, que presenta una alta participación de energía eléctrica de fuente hídrica. El estudio hecho por la asociación gremial de industriales del plástico de Chile [15], determinó una huella de carbono de 2.66 Kg de CO2 eq. por kg de bolsas de PP un valor 0.67 Kg de CO2 superior al reportado en este estudio. En concordancia con nuestros hallazgos, el estudio de ASIPLA en 2016 identifica en la materia prima y la electricidad los puntos de mayor emisión de gases de efecto invernadero.

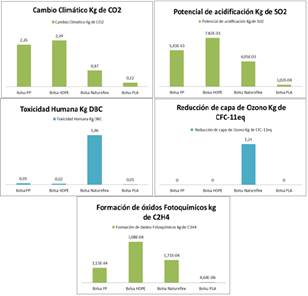

3.5. Análisis de ciclo de vida para 1 kg de bolsas en los distintos materiales evaluados

Se presentan en las figuras 4 un comparativo del valor de la categoría de impacto para los cuatro materiales seleccionados, utilizando el método CML 2001 (cambio climático, potencial de acidificación, toxicidad humana, reducción de capa de ozono y formación de óxidos fotoquímicos y C2H4). La bolsa elaborada del biopolímero PLA presenta el menor impacto en la categoría cambio climático, valor inferior en 20 veces a los impactos de las bolsas de polímeros petroquímicos (0.22 Kg CO2 eq para PLA vs 2.26 y 2.49 kg CO2 eq para PP y HDPE respectivamente). Esta condición se explica en el mayor efecto de la fase de extracción, refinación y transporte de la olefina que aporta el 70% de la huella de carbono. El impacto del proceso de elaboración con PLA comparado con el proceso de elaboración a partir de celulosa es cuatro veces inferior, se explica este hecho en el mayor consumo de energía en los procesos de extracción y purificación de la celulosa (0.22 vs. 0.87 Kg CO2 eq). Comparando la huella de carbono de PLA (Cradel to grave) con el valor de la huella para PHB (Cradle to gate) reportada por Harding y otros [7], se observa que el PLA presenta un impacto inferior (0.87 vs 1.96 Kg CO2 eq).

La huella de carbono del proceso de producción de bolsas de PP calculada con datos parciales primarios de este estudio (1.99 Kg CO2 eq) es inferior al calculado con datos de inventario utilizando el método CML2001 (2.26 Kg CO2 eq), diferencia atribuible a la participación de la energía generada en hidroeléctrica en la grilla nacional y al bajo valor del factor de emisión por KWh generado en Colombia (0.12 Kg CO2) [8]. Los valores diferentes de impacto de calentamiento global se pueden explicar en la eficiencia en el uso de materias primas, energía, valores diferentes de productividades y operaciones de purificación. La industria biotecnológica tiene el gran reto de proveer polímeros (PLA y ácido polihidroxibutirato “PHB”) con cargas ambientales cada vez mejor planificadas con el objetivo de generan menores impactos ambientales que presenten una opción verde a la industria de los empaques.

El único tipo de empaque que contribuye a la reducción de la capa de ozono es el que utiliza como materia prima la fibra de celulosa; este aporte se puede presentar en el proceso de producción de fibras por los requerimientos energéticos satisfechos por las plantas en donde existen fugas de SF6. Los resultados de la evaluación están de acuerdo con los hallazgos de Harding y otros (2007) [7], en donde esta categoría de impacto por una tonelada de polímero es de 1x10exp(-7). Las bolsas elaboradas con biopolimeros presentan menores impactos en la categoria potencial de acidificación. Los impactos determinados para los cuatro materiales presentan el mismo orden de magnitud 10exp(-3); la valoración de esta característica se explica en el uso de combutsibles con bajos niveles de azufre para la generación de energia para el transporte y proceso, asi como uso de tecnologia de lavado de gases par evitar emisiones a la atmósfera. Los valores reportados por [7] con uso de valores CML 2000 muestran valores con ordenes de magnitud 10 veces superiores a los encontrados en esta investigación. Se puede explicar esta diferencia en el umbral de tiempo de las dos investigaciones y el uso de tecnologia limpias en los procesos de producción.

Figura 4. Evaluación de categorías de impacto para los procesos de elaboración de bolsas. Elaboración propia utilizando el software Umberto NXT LCA.

La categoria de impacto de formación de óxidos fotoquímicos presenta menor impacto ambiental en el proceso de elaboración de bolsas de PLA, con impactos 100 veces inferior a los evaluados para las bolsas de material polimérico de origen petroquímico. Esta evaluación es lógica dada la naturaleza propia del proceso de extracción, refinación y polimerización de petróleo, condición que no aplica en el proceso de producción de ácido poliláctico en su producción de materias primas (almidón o glucosa). La contribución evaluada del impacto se explica en el uso de fertilizantes de origen petroquímico.

En el componente toxicidad humana, también las bolsas elaboradas con PLA presentan el impacto ambiental más bajo. Sobresale el gran impacto de las bolsas elaboradas a partir de celulosa con un valor 100 veces mayor al impacto de PLA, éste impacto cuantifica los impactos causados por el uso de agentes de pretratamiento sobre las fibras de madera (procesos acidos y/o alcalinos) en la extracción; y el blanqueo de pulpas, asi como el uso de agentes plastificantes.

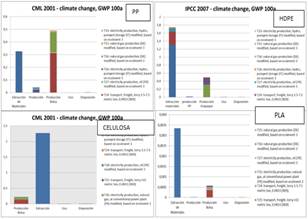

En la figura 5 se observa que para los procesos de producción de bolsas de PP, HDPE y PLA, la fase de extracción de materiales es la fase de mayor contribución al potencial de cambio climáticos (gases de efecto invernadero).

Evaluando la fase de conversión industrial de gránulos en bolsas, se observa que el proceso de producción de bolsas de LDPE es el proceso que presenta el mayor impacto. Los impactos estan relacionados con los procesos energéticos (generación de electricidad para PP y HDPE, transporte para PLA, para el caso de LDPE las mayores cargas se refieren a transporte, electricidad y producción de gas natural).

Figura 5. Contribución de etapas del proceso al potencial de cambio climático. Elaboración propia utilizando el software Umberto NXT LCA.

3.6. Análisis de ciclo de vida para bolsas método eco-indicador 99

En la tabla 1 se muestran los resultados de la evaluación del Ecoindicador 99. Se observa coherencia con los resultados de ACV evaluados con el indicador CML 2001, pues se determinó igual nivel de impacto de las bolsas de origen petroquímico y se identificó como proceso de elaboración de bolsas de menor impacto fue el proceso de elaboración de bolsas a partir del polímero PLA. El proceso de elaboración de bolsas a partir de celulosa presenta los mayores impactos, tres veces superiores al ser comparados con la valoración de impactos de los procesos de elaboración de bolsas a partir de los polímetros petroquímicos y muy superiores con el proceso de elaboración de bolsas de PLA; esta evaluación está en correspondencia con los hallazgos de Khoo y otros. (2010) [4].

Tabla 1. Eco puntos de los procesos de fabricación de bolsas utilizando el software Umberto

|

Material |

Eco puntos |

|

Bolsa PP |

0.24 |

|

Bolsa HDPE |

0.25 |

|

Bolsa celulosa |

0.97 |

|

Bolsa PLA |

1.89 e-03 |

El análisis de la contribución de las etapas a la valoración global de las cargas ambientales utilizando el Eco-indicador 99 mostrados en la tabla 2. permite identificar que la etapa de proceso con mayor contribución es la extracción de materiales (99% aproximadamente); este comportamiento no aplica para el proceso de bolsas de PLA, en donde, el proceso de producción contribuye con el 83% de la carga ambiental, característica que se explica en las condiciones energéticas usadas en la extracción de materiales (procesos de producción de las materias primas) en el sector pretroquimico ( PP y HDPE) y químico en el sector de pulpa y papel, muy diferentes al proceso de extracción de materiales para la producción de PLA, proceso agrícola y biotecnológico.

Tabla 2. Contribución porcentual de las etapas de proceso a las carga ambiantales segun Eco-indicador 99. Elaboración a partir del uso del software Umberto NXT LCA

|

Etapa |

Bolsa PP |

Bolsa HDPE |

Bolsa Celulosa |

Bolsa PLA |

||

|

Producción Bolsa |

1.49 |

0.62 |

0.37 |

83.13 |

||

|

Extracción de Materiales |

96.47 |

99.28 |

99.12 |

3.88 |

||

|

Producción |

1.49 |

|

0.48 |

|

||

|

Uso |

0.04 |

0.04 |

0.01 |

5.24 |

||

|

Disposición |

0.06 |

0.06 |

0.02 |

7.74 |

||

3.7. Análisis de Ciclo de Vida para Bolsa de PP, método ReCiPe

En la tabla 3.0 se muestran los resultados de la evaluación de ACV con el método ReCiPe. La evaluación ACV de los procesos por el método ReCiPe permite determinar el proceso de fabricación de bolsas a partir del PLA, como el proceso con menores cargas ambientales. Su asignación no es tan diferente con los otros tres procesos-materiales evaluados. El proceso de fabricación de bolsas de celulosa se sigue valorando como de mayor impacto ambiental debido a la ocupación de bosques y transformación forestal; los procesos de elaboración de bolsas de HDPE y PP presentaron una valoración similar.

Tabla 3. Valoración de cargas ambientales por el método ReCiPe utilizando el software Umberto NX LCA

|

Proceso material |

ReCiPe |

|

Bolsa PP |

0.33 |

|

Bolsa HDPE |

0.34 |

|

Bolsa celulosa |

0.40 |

|

Bolsa PLA |

0.22 |

4. CONCLUSIONES

El análisis de Ciclo de Vida de la resina de PP cuantificó una huella de carbono en 1.56 Kg CO2 eq/kg un valor 20% inferior al reportado en los inventarios del ECOINVENT.

El proceso de producción de 1 kg de bolsas de PP en Colombia genera 1.99 Kg CO2 eq, un valor inferior al reportado en el ECOINVENT y hallazgos de otros estudios. De los cuatro procesos de elaboración de bolsas estudiados, el proceso de elaboración de bolsas a partir de PLA, el proceso con menores cargas ambientales de los indicadores de impactos evaluados (eco indicador 99, método ReCipe) y categorías de impacto, por lo tanto, se selecciona como material para elaboración de empaque primario para las asociaciones de Rionegro. Las etapas de extracción de crudo y refinación son los procesos con mayor impacto en la generación de gases de efecto invernadero para los procesos de elaboración de bolsas a partir de materias primas petroquímicas.

El componente de carga ambiental de la electricidad en Colombia en los procesos evaluados es menor que en países en donde la electricidad se genera a partir de gas natural y/o carbón.

5. AGRADECIMIENTOS

Los autores agradecen a la Secretaria de Agricultura de Antioquia y al Politécnico Colombiano Jaime Isaza Cadavid por la financiación del proyecto de Investigación, y a las empresas que amablemente compartieron la información de sus procesos.

6. Referencias Bibliográficas

[1] Ayalon, O., Goldrath, T., Rosenthal, G. y Grossman, M. Reduction of plastic carrier bag use: An analysis of alternatives in Israel, Waste Management., 29, 2025-2032, 2009.

[2] Yates, M.R. y Barlow, C.Y. Life cycle assessment of biodegradable, commercial biopolymers- A critical review, Resources, Conservation and Recycling., 78, 54-66, 2013.

[3] RAO, K. The current state of biopolymer and their potential future. Disponible en: http://www.omnexus.com/resources/editorials.aspx?id2504 [Consultado el 04 de abril de 2017].

[4] Khoo, H.H., Tan, R.B.H. y Chang, K.W.L. Environmental impacts of conventional plastic on bio-based carrier bags, Packaging Systems., 15, 284-93, 2010.

[5] Rebistzer, G., Ekvall, T., Frischeknetcht, R., Hunkeler, D, Norris, G., Rydberg, T. y otros. Life cycle assessment. Part 1. Framework, goal and scope definition, inventory analysis, and applications, Environmental International., 30, 701-20, 2004.

[6] Frischknecht, R. y Sutter, P. Öko-inventare von Energiesystemen, ETH-ESU, Oslo, 1996.

[7] Harding, K.G., Dennis, J.S., Von Blottnitz, H. y Harrison, S.T.L. Environmental analysis of plastic production process: Comparing petroleum based polypropylene and polyethylene whit biologically-based poly-B-hyydroxybutyric acid using cycle analysis, Journal of Biotechnology., 130, 57-66, 2007.

[8] ICONTEC. NTC-ISO 14040 Gestión ambiental. Análisis de ciclo de vida. Principios y marcos de referencia. Bogotá. ICONTEC, 2007.

[9] ICONTEC. NTC-ISO 14044.Gestión ambiental. Análisis de ciclo de vida. Requisitos y directrices. Requisitos del ciclo de vida. Bogotá. ICONTEC, 2007.

[10] CIRAIG. Ecoinvent 3.0. Ecoinvent database on Life cycle assessment. Zurich, 2013.

[11] James, K. y T. Grant. LCA of Degradable Plastic Bags, Centre for Design at RMIT University, Melbourne, 2005.

[12] Camargo, J.L., Arboleda, M.N., y Cardona, E. Producción de energía limpia en Colombia, la base para un crecimiento sostenible. Disponible en: http://www.xm.co/BoletinXM/Documents/MDLColombia_Feb2016.pdf (2013) [Consultado el 15 de febrero de 2017].

[13] Plastic Europe. Eco-profiles of the European Plastic Industry-methodology. Disponible en: http://www.plasticseurope.org/plastics-sustainability-14017/eco-profiles/browse-by-flowchart.aspx?LCAID=r26 [Consultado el 02 de abril de 2017].

[14] Muthu, S.S., Li, Y., Hu, J.Y. y Mork, P.Y. Carbon footprint of shopping (grocery) bags in China, Hong Kong and India, Atmospheric environment., 45, 469-475, 2011.

[15] Asociación gremial de la industria del plástico de Chile (ASIPLA). Medición del impacto de gases de efecto invernadero en el ciclo de vida de los embalajes y otros productos plásticos en Chile V1.0. Disponible en: http://www.asipla.cl/wpcontent/uploads/2011/01/ASIPLA-frente-al-cambio-clim%C3%A1tico-Huella-de-Carbono.pdf [Consultado el 09 de mayo de 2017].